(2)软件开发公司:根据模具零配件标准开发的零部件库(包括2D、3D参数化设计图库),通过软件接口以插件形式植入到模具企业的CAD建模软件中,供模具企业的设计人员直接调用。同时,制作《配件目录手册》(2D、3D)和光盘,方便模具设计人员查阅选用和安装,并同步更新到电子商务平台,保证数据的一致性。而配件制造商也会根据《配件目录手册》里的标准制造各类配件。

(3)电子商务公司:搭建交易平台,提供可靠的交易方式。电子商务网站从软件开发公司处下载模具配件3D图库,并整合制造商的资源,录入各制造商的信息,配置虚拟配件仓库,最终将所有信息整合,投放到电子商务网站上,供模具企业网上选购。电子商务公司还需要建立健全的配件制造商准入上线机制,采用信誉、品质评定等级的方式筛选出优质制造商,保证质量。

(4)制造商:制造零配件。可采用自动化生产方式柔性制造单元(flexible manufacturing cell,FMC)、柔性制造系统(flexible manufacturing sys⁃tem,FMS)、无人工厂等,实现大规模生产,降低生产成本,提高效率和品质的一致性。将配件数据存入虚拟仓库,供物流公司就近取货配送。

(5)物流公司:负责模具配件的物流配送。模具企业从电子商务网站下单购买各类配件,物流公司快速响应,从最近的配件仓库取货及时配送。

总之,模具企业从客户处接受并确认订单,由设计人员进行模具设计,型芯、型腔板等个性化零部件由模具企业自身设计加工制造;标准件、配件等从软件开发公司提供的标准配件库中直接选择和调用,生成物料清单(bill of material, BOM)表,并从电子商务网站上直接订购;配件将由配件制造商规模化生产,并通过物流公司及时配送;最终,在模具企业的装配车间清点零配件种类和数量,然后装配、试模;收集并统计分析生产过程中的数据,准备交货。

利用互联网与电子商务技术[8],可以有效地把分布在不同地方的零配件制造商连接起来,使各个企业无论规模大小、无论在什么地方,都可以通过互联网电子商务平台,共享加工资源,从而形成快速敏捷的生产体系,使模具企业可以高效、低成本制造出优质的模具,解决了传统生产模式交货期比较难把握及模具企业不能规模化生产的问题[9]。

2.2 模具规模化生产特点

模具规模化生产是一种极大优化加工生产资源的新型制造模式。这种模式通过利用互联网及电子商务平台,整合市场中零配件制造商的资源,并将各零配件制造商的特点呈现在各模具企业中,使每一个零配件制造商都成为模具企业的加工车间。与传统的模具生产制造模式相比,模具规模化生产具有以下特点。

(1)专一化的生产。模具规模化生产模式的本质是:分散的资源集中使用。传统的模具制造模式是由模具企业设计整副模具,除了型芯、型腔板等个性化零部件需要自主加工制造以外,其他零部件大多数也由自主加工制造。目前,只有50%左右的配件如推杆等采用采购的方式。而模具规模化生产模式则是汇聚全局的制造资源集中管理。模具企业只需加工制造个性化较强的型芯、型腔板等零件,其余零配件由各个配件制造商生产,如配件制造商A只生产推杆,配件制造商B只生产推管等。最终,模具企业通过电子商务平台从各个配件制造商处购买零配件。这种生产模式下,每个配件制造商只生产极少品种的零部件,这可以让零配件制造商采用自动化、规模化生产方式,利用成组技术、FMC和FMS技术大批量生产某类配件,从而极大地提高了加工制造效率和质量,降低了配件生产成本,模具企业专心设计制造个性化较强的型芯、型腔板等零件,从而更容易保证模具的加工质量。

(2)稳定的生产周期。虽然模具是单件生产型产品,但其制造过程复杂,零件种类、数量较多,使加工生产过程难以管理。当企业同时生产制造多副模具时,生产计划会更加混乱,难以发现问题,并解决问题响应缓慢,加工制造资源难以优化合理使用,如机床要么一直处于空闲状态,要么有成堆零部件处于等待加工的状态。而在模具规模化生产制造模式下,模具企业只需加工制造型芯、型腔板等个性化零件,其余零配件尽量采用从电子商务平台订购的方式,使生产制造过程容易管理,从而可以稳定并缩短生产周期。

(3)标准配件的超高使用率。模具规模化生产模式的核心是大量使用标准配件。与标准件类似,配件大多数也是从配件制造商处直接购买使用,或者只需要经过极少量的加工。因此,要求模具配件制造商、模具行业协会及政府大力推进和制订模具配件的标准。

3 模具规模化生产模式的关键

3.1模具规模化生产前提

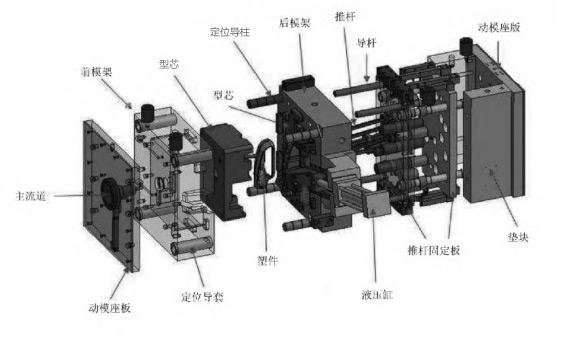

模具是单件生产型产品,即使是单副模具,零配件种类、数目也非常多,导致传统生产制造模式下管理困难,难以实现规模化生产。1 副模具(见图3)所包含的零部件可概括为以下3 种类型:①回转体类零件:推杆、导柱、导套等;②板类零件:模架、推杆固定板、支撑块、垫块等;③形状复杂的个性化零件:型芯、型腔板等。传统的模具生产制造模式下,标准件如推杆、导柱、模架等都采用直接购买的方式获得,板类零件、形状复杂类零件大多数先购买毛坯件,然后由模具企业自主加工制造。与标准件如推杆、导套相比,板类零件是形状规则的零部件,如果板类零件继续完全由模具企业自主加工,将会成为制约模具规模化生产的主要因素。模具规模化生产模式下,模具企业只需要加工形状复杂的个性化零件,如型芯、型腔板等,并根据模具产品及企业自身情况,选择性设计制造少量零配件,或指定合作企业代加工标准零配件,其余回转体类零件和板类零件则直接通过电子商务网站订购,这些零件可以直接使用或只需进行极少量的加工后再使用。

图3 模具结构实例(以注射模具为例)

3.2 模具配件标准化

目前,传统模式下的模具设计制造已实现了部分数字化、信息化的综合运用,极大地提高了模具生产效率和质量。但是,从生产角度看,模具的生产制造依然比较落后,单件性十分明显,非技术性的重复劳动比较多,而且质量也难以保证。因此,为提高模具产业的市场竞争力,必须缩短模具生产周期、提高模具加工质量,使模具从单件生产变相转型成为规模化生产。

大力推行模具标准化,由降低模具制造成本的需求驱动软件开发公司利用CAD/CAM 软件开发模具标准零部件库,模具企业自主选择最适用于本企业的模具标准零件库插件,可以让模具设计人员提高设计效率[10],同时,配件制造商按照模具标准零部件库的标准生产制造零部件,能够提高模具零部件的互换性,缩短模具生产周期,使模具企业可以快速响应市场需求。模具零部件标准化还有利于实现模具配件的专一化、规模化的生产。一旦模具零部件成为标准件,配件制造商可以大量生产,并且更容易提高生产效率、保证加工质量。在模具规模化生产模式下,模具零配件标准化的意义还在于以下几点[11]。

(1)减少重复劳动。软件开发公司建立标准零部件库,模具设计人员通过3D 软件接口,以插件的形式直接选取并调用;零配件制造商也从软件开发公司获取标准零部件图库,依照标准进行自动化、规模化加工生产配件,最终模具企业按照模具设计人员的选用,通过电子商务平台从配件制造商处购买配件。这种方式一方面可以提高设计效率,另一方面可以避免模具企业重复加工制造相对比较简单的零配件。

(2)有利于配件的规模化生产。由于配件采用标准化,制造商可采用自动化生产方式柔性制造单元FMC、柔性制造系统FMS、无人工厂等,实现大规模批量生产,从而降低配件生产成本,提高效率和质量的一致性。