刘 斌,林梓威

(华南理工大学 聚合物成型加工工程教育部重点实验室 聚合物新型成型装备国家工程研究中心,广东 广州 510641)

摘要:通过对模具行业传统生产模式的分析,提出一种基于互联网的模具行业规模化生产模式,并介绍了模具行业规模化生产模式的运行方式,与模具行业传统生产方式相比,探讨了新模式所需要的关键技术。基于互联网的模具行业规模化生产可以优化企业加工资源,缩短模具制造周期,降低模具制造成本,提高模具质量。

关键词:模具;规模化生产;互联网;生产模式

中图分类号:TG76 文献标识码:B 文章编号:1001-2168(2018)06-0001-06

DOI:10.16787/j.cnki.1001-2168.dmi.2018.06.001

Discussion on scale production mode of die & mould industry based on the Internet

LIU Bin, LIN Zi-wei

(Key Laboratory of Polymer Processing Engineering of Ministry of Education, National Engineering Research Center of Novel Equipment for Polymer Processing, South ChinaUniversity of Technology, Guangzhou, Guangdong 510641, China)

Abstract: Based on the analysis of the traditional mode of die & mould production, a scale production mode based on the Internet was proposed, and the operation was introduced in detail. Compared with the traditional production mode, the key technology of the new pro⁃ duction mode was discussed and studied. Under the circumstance of using die & mould scale production mode based on the Internet, the enterprise processing resources were opti⁃ mized, which shortened the production cycle.

Key words: die & mould; scale production; Internet; production mode

引 言

近年来,我国模具企业大量采用CAX 系列技术进行模具设计与制造,引入ERP 信息管理系统[1]管理生产,模具制造效率大幅提高。但随着制造信息化和全球化的发展,产品更新换代加快,对制造方式提出了更高的要求。在传统模具制造模式下[2],模具是单件生产型产品,零部件种类、数目非常多,即使采用ERP 管理系统,也难免会出现顾此失彼的状况,加工资源得不到优化利用。在市场需求的推动下,模具行业迫切需要一种能够缩短生产周期、提高模具质量的规模化生产模式。

作者简介:刘 斌(1969-),男(汉族),湖南益阳人,教授,主要研究方向为模具CAD/CAE/CAM 和材料成型装备及数控技术。

—————————————

收稿日期:2018-02-08。

基金项目:广东省省级科技计划项目(2013B080500019)。

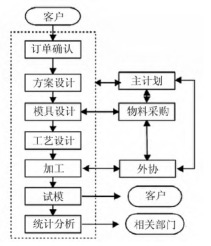

1 模具行业传统生产模式

大多数模具企业是面向客户订单的单件生产型企业,一般生产过程为:首先接受客户订单信息,根据客户的要求,与客户协商,共同探讨制定模具具体细则,并确定最终的交货期和价格,签订合同;然后,根据合同要求制定生产制造模具的计划,规划设计、订购配件与标准件、加工、装配、试模等各个阶段的完成时间,并将各个具体任务分配到相关部门及人员手中;各个部门根据计划,制定更加详细的任务并落实到每一步骤,开展工作,当实际生产进度跟不上计划时,则需适当调整计划,提出解决方案;最后,模具制作完毕,模具企业根据实际生产结果,采集、统计并分析生产过程中的各类数据,待交货以及客户验收后,相继完成财务等工作[3]。模具企业的一般生产过程如图1所示。

图1 模具企业的一般生产过程

目前,大多数模具企业都采用传统的生产方式,为了提高生产效率,通常情况下,设计、订购配件与标准件、加工等工序并行进行,而几乎每1副模具都是新的产品,需要工程师耗费大量的时间研发,除了重点设计制造模具型芯、型腔板以外,还需设计制造各式各样的配件,导致生产过程中有许多零配件的加工过程需要管理,使生产进程混乱,难于管理,降低生产效率,同时也增加了零配件的设计制造成本。因此,传统模具企业在生产过程中主要面临以下困难。

(1)每副模具都是新产品,其开发过程中的不可控和不可预测的因素较多。

(2)有时生产车间有近百副模具在同时加工制造,多达几千个零件的加工过程需要管理。

(3)模具制造过程复杂,对人员的经验依赖性较强,经常出现变更要求,导致模具零件的加工过程变化频繁、计划稳定性差。

(4)模具订单的随机性,导致企业的生产计划需不断地调整。

(5)随着市场竞争压力的增大,客户要求的交货期越来越短,模具精度要求越来越高。

当模具企业同时进行多个订单生产时,车间加工零配件的种类及数量更多,即使有比较好的ERP系统管理生产,也难免会出现顾此失彼的情况,主要体现在:机床等企业资源得不到优化利用;出现问题时得不到及时响应;加工精度难以保证;生产进度难以控制等[4]。

传统的模具生产方式周期长、制造成本高、设计与制造过程复杂,难于实现规模化生产。因此,为了提高模具的加工制造效率,缩短交货期,改善模具质量,模具企业迫切需要一种规模化生产的运营模式。

2 模具规模化生产模式及特点

2.1 模具规模化生产模式

传统的模具制造方式受制于零配件种类数目繁多,加工管理困难,难于实现规模化、自动化生产,随着互联网技术的发展,模具企业可以充利用网络优势重新整合分配制造资源[5-7],使模具规模化生产成为可能,也将成为未来模具制造的趋势。

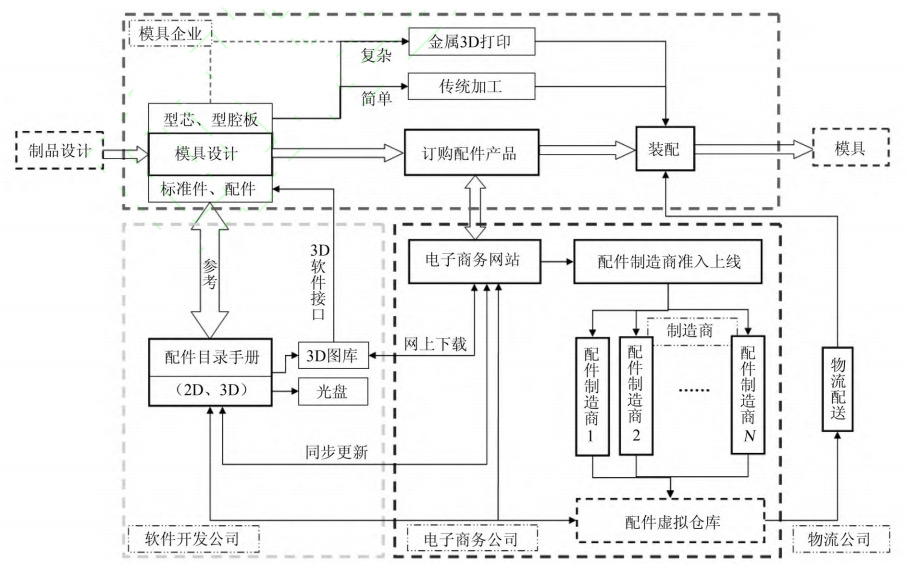

提出的模具规模化生产模式(以注射模企业为例)如图2 所示,由5个部分组成:模具企业、软件开发公司、电子商务公司、制造商及物流公司,各部分的主要功能如下。

图2 模具规模化生产模式(以注射模企业为例)

(1)模具企业:从客户处接受并确认订单,分析制品后进行模具设计、工艺设计,模具的型芯、型腔板完全由模具企业自主设计,并交由加工部门通过传统加工方式或金属3D打印方式制造,其余配件(包括标准件)可以由模具企业自主设计制造或指定合作企业代加工,也可以从软件开发公司所开发的标准零件库(2D或3D图库)中选用,并通过电子商务网站采购,最终所有零部件集中在模具企业的装配车间,完成模具的装配与试模等工作。因此,模具企业的主要工作是:①模具设计,在设计过程中,所有配件及标准件都以软件开发公司提供的图库作参考引用,重点设计模具的型芯、型腔板等个性化零部件;②型芯、型腔板等个性化零部件可以采用传统加工方法加工,也可以采用金属3D 打印技术加工具有随形冷却水道的型芯、型腔板等零件;③模具零配件的选择性设计制造;④通过电子商务网站订购配件产品;⑤模具的装配与试模。