0引 言

渗碳是金属表面处理方法之一,渗碳处理后工件由表及里具有不同的组织特征:表层为

1试验材料及方法

1.1 试验材料

试验材料是含V量为0、0.2%、0.55%的3种4Cr5Mo2VSi钢,分别命名为V0、V2、V55,化学成分如表1所示,将样品切割为10 mm×10 mm×30 mm的长条状。渗碳前,样品先进行1 030 ℃油淬及580 ℃回火的调质处理,得到的表面硬度分别为423、485、470 HV0.2N。使用碳化硅砂纸打磨热处理样品表面,再抛光至镜面,最后分别在丙酮的环境中超声洗涤并吹干待用。

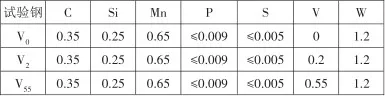

表1 试验钢的化学成分 ( 质量分数 )

1.2 渗碳处理

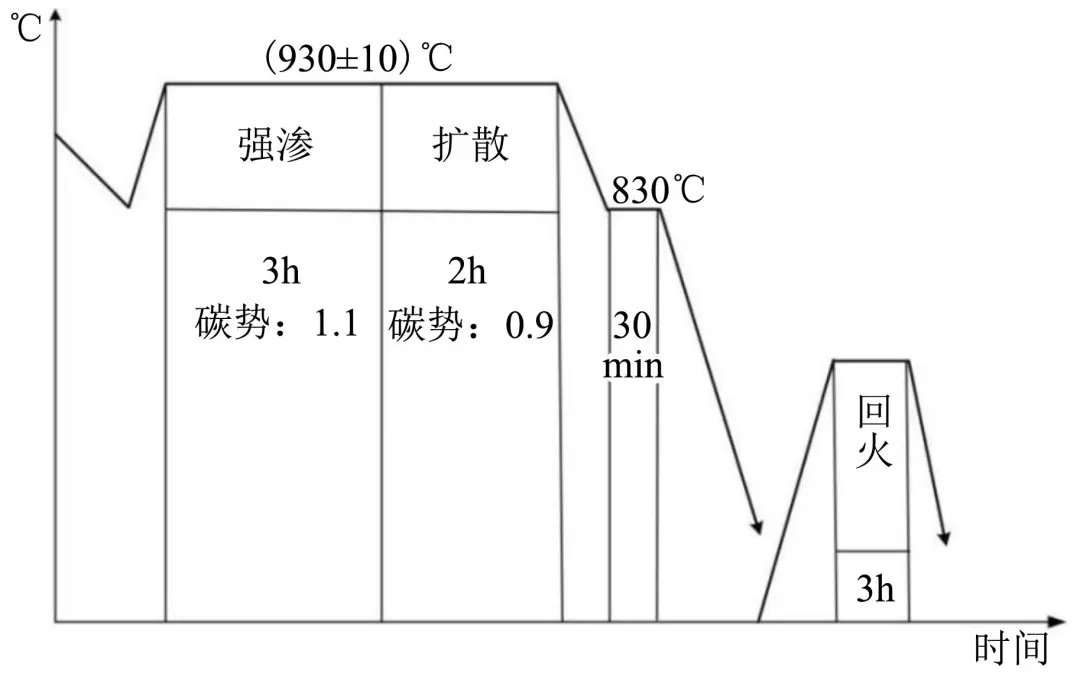

试验在滴注式气体渗碳炉RQ3-25-9中进行,首先通入对流气体N2,在650 ℃下预热30 min,达到渗碳温度后保温30 min进行真空渗碳,渗碳时间为3 h,扩散碳势为0.9,扩散时间为2 h,渗碳压力为500 Pa[9]。渗碳结束后随炉冷却至淬火温度830 ℃并保温30 min,进行油淬,然后在200 ℃回火3 h,渗碳工艺如图1所示。

图1 试验钢真空渗碳工艺流程

1.3 组织性能

将渗碳处理后的试样用线切割将长方体试块沿中心切开,经镶样、抛光后用4%硝酸酒精溶液进行腐蚀。采用M-4XC倒置金相显微镜观察横截面切面形貌,使用S-3400N扫描电子显微镜观察样品的微观结构。通过FM-ARS900显微硬度测试仪测量渗碳层的硬度梯度,载荷为0.2 N,保持时间15 s,对每个样品进行至少3次测量以减小测量误差,并用硬度梯度法测量渗碳层的厚度[10]。采用HT-1000型摩擦磨损试验机对试样进行常温摩擦磨损试验,测试载荷为10 N,转速为100 r/min,试验时间为30 min,旋转直径为φ5 mm,磨件采用Si3N4球体,试验在无润滑状态下进行。

2试验结果及分析

2.1 显微组织

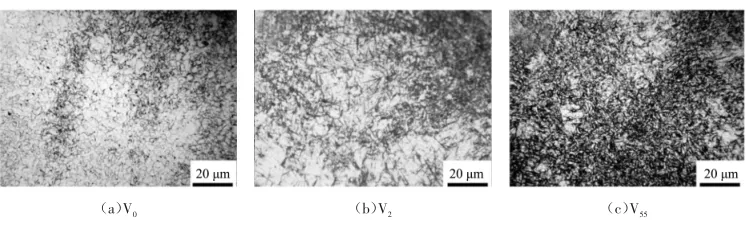

渗碳后试样的组织从表面到基体呈三层结构,如图2所示。由图2可以看出,不含V的试样渗碳层中晶粒较大且渗碳不均匀,这会影响试样的表面硬度和耐磨性。随着V含量的提高,渗碳过渡层马氏体组织尺寸变小,这种组织硬度较高、耐磨性好。说明对于渗碳钢,添加V对其过渡层起到了改善组织结构的作用。

图2 试验钢渗碳过渡层显微组织

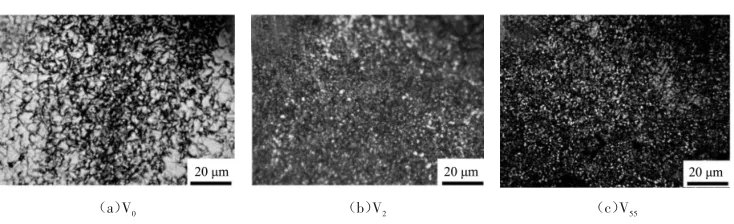

图3所示为部分渗碳层心部在金相显微镜下的形貌。从图3可知,当V含量为0.2%和0.55%时,渗碳层心部分布许多白色的碳化物颗粒,且V含量越高,碳化物颗粒越小,分布也越弥散。粗大碳化物在材料破坏时容易连接成网状,导致零部件在使用过程中开裂或剥落。相比之下弥散分布的颗粒状碳化物组织则较为理想,充足的碳浓度保证了零部件表层的硬度和耐磨性[11]。

图3 试验钢渗碳层心部显微组织

在距离表面100 μm的位置进行EDS扫描,得到各个元素的浓度,如图4所示。从图4可以看出,渗碳层存在大量的白色颗粒状,从能谱数据可知,白色颗粒中富含C、V、Cr等元素。通过对样品的显微结构和EDS能谱数据分析,认为样品表面的渗碳层主要以VC等碳化物的形式存在。在真空渗碳热处理过程中,活性碳原子在高温条件下通过原子扩散进入基体表层[12]。

图4 试验钢渗碳心部SEM及EDS能谱数据

2.2 硬度值梯度

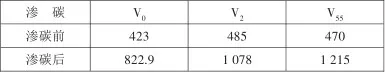

试验钢渗碳前后硬度检测结果如表2所示。渗碳后3种试验钢的硬度都有了较大程度的提高。在含V量为0、0.2%和0.55%时制备的样品表面硬度值分别约为822.9、1 078、1 215 HV0.2 N,在V含量为0.55%时获得最高表面硬度,说明VC析出能提高试样的表面硬度。此外合金碳化物会引起晶格畸变,形成位错,达到强化组织的目的。

表2 试验钢渗碳前后维氏硬度 ( HV )

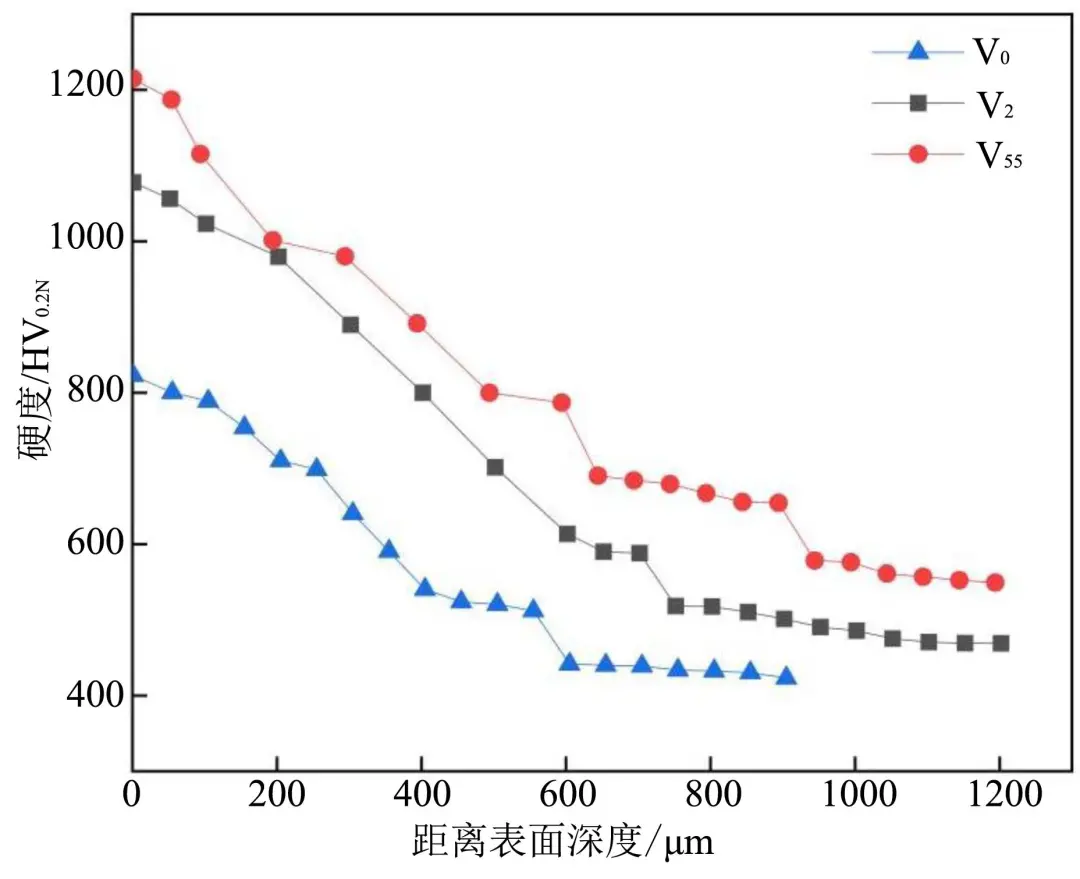

样品表层的梯度硬度如图5所示。试样的显微硬度随与渗碳表面距离的增加而降低,当V含量为0、0.2%和0.55%时,渗碳层的深度分别为555、702、894 μm。3种试验钢硬度值的下降趋势基本一致,表面渗碳层硬度值远高于基体硬度值。在相同的渗碳工艺下,V含量为0.55%与0.2%的试样渗碳后表面硬度明显高于不含V的试样,因为V原子与C原子反应生成VC或V2C,使表面结构发生了改变,提高了模具钢的表面硬度。

图5 试验钢渗碳后硬度梯度

2.3 摩擦系数

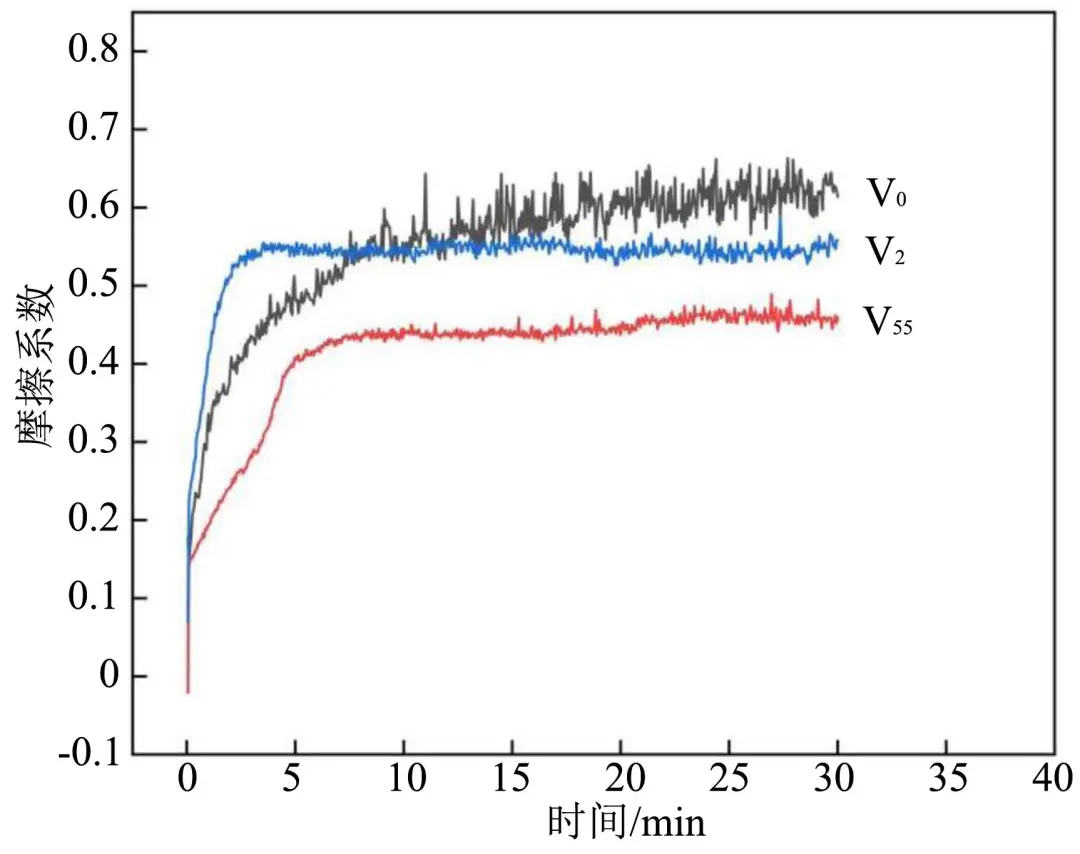

图6所示分别是3种试验钢离子渗碳后的摩擦系数曲线。从图6可以看出,试样首先进入磨合期,这个阶段3种试验钢的摩擦系数增长速度较快,波动幅度较大。V含量为0.2%与0.55%时的摩擦系数分别稳定在0.55和0.4左右,未添加V的试验钢摩擦系数最高为0.6。这是因为摩擦磨损在开始时首先接触表面致密的VC化合物层,渗碳层的高硬度使塑性变形得到了抑制[13]。随着摩擦时间的延长,表面化合物层遭到破坏,形成硬度较高的渗碳物颗粒,发生磨粒磨损,导致接触面积减小,进而降低摩擦系数[14]。随着V含量的增加,试样表面硬度提高,其摩擦系数也出现了一定程度的提高。

图6 渗碳后摩擦系数

图7所示为渗碳处理后的试验钢在100 r /min下摩擦磨损表面SEM微观形貌。图7(a)所示为未添加V试验钢的磨损形貌,可以看出有粘附材料和塑性变形产生,这是因为其承载能力不足,导致表面容易形成分层和硬颗粒[15]。在磨损和塑性变形的相互作用下,摩擦表面环境恶化,磨损量增加。图7(b)所示为V含量为0.2%时试验钢渗碳层在同样摩擦条件下的磨损形貌,可以看出有少量磨屑堆积和剥落坑的产生。当V含量提高到0.55%时,表面出现犁沟和磨粒,故可得出添加V后试验钢的磨损机理由原来的粘着磨损转变为磨粒磨损。