0 引 言

3R是减量化(reducing)、再利用(reusing)和再循环(recycling)3种原则的简称,1959年由英国学者提出,随后逐渐被世界科技工作者认同与采用。3R夹具是在3R原则上延伸制造的辅助性夹具,具有良好的工艺性,便于加工、调整、装配和检验,降低了工件的生产成本,且工件装卸方便快速,定位准确,缩短了安装时间,提高了生产效率。

3R夹具基准系统经过校准后,可以快速定位工件,节省找正时间用于加工工件,并能将电极或工件稳固地夹持在机床的工作区,通过统一的3R基准片接口,使电极或工件在每道工序的机床上实现1 min换装。

1 传统制造工艺分析

1.1 材料分析

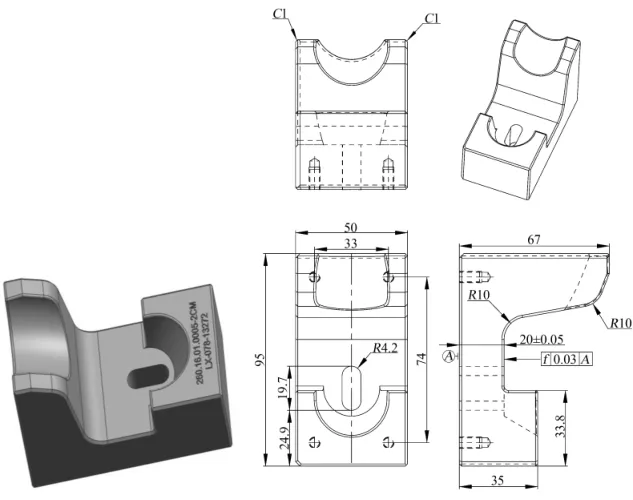

随形定位工装如图1所示,材料为聚丙烯(PP),是一种无色、无臭、无毒、半透明的热塑性合成树脂,具有耐化学性、耐热性、电绝缘性、高强度力学性能和高耐磨性能。该材料不具备导电性,只能采用数控铣床加工,而聚丙烯强度低于钢材,数控铣床采用虎钳装夹容易使待成形工装变形,产生切应力,工装加工完成后因应力释放而产生变形。在考虑应力的情况下,聚丙烯工装的公差为±0.05 mm。

图1 随形定位工装

1.2 制造工艺分析

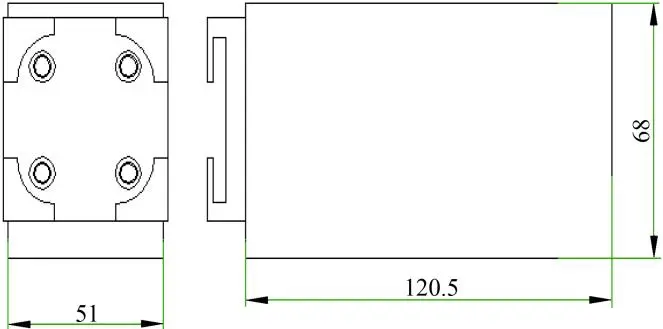

该工装重点尺寸为(见图1):①型腔曲面公差为±0.02 mm;②定位腰型孔公差为±0.005 mm;③槽距工件底面尺寸(20±0.01)mm。既要保证工装夹具与工件接触面尺寸相对位置精度,也要保证重点尺寸的公差,如图2所示。

图2 定位工装

1.3 制造难点分析

经分析随形定位工装制造难点主要如下。

(1)材料加工难度大。聚丙烯材料较软,装夹容易变形,精铣完成后工件释放应力也容易变形。

(2)定位腰型孔过深,精铣时铣刀工作长度过长,加工过程中铣刀震动过大。如果翻面精铣定位腰型孔则容易造成基准不统一,工作面与定位孔相对位置产生偏差,且工件材料为聚丙烯,不导电,不能使用慢走丝加工。

(3)尺寸及位置精度要求高,如型腔曲面一般公差为±0.02 mm,定位腰型孔公差为±0.005 mm等。

综上所述,使用传统数控铣床制造随形定位工装存在许多弊端,如多次装夹容易造成加工误差累积,加工难度大,不易装夹,相对位置精度不能保证,对操作人员熟练度要求较高等。

2 使用3R夹具的制造工艺

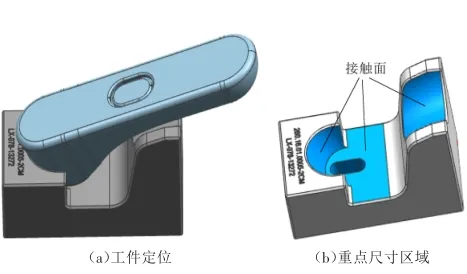

3R夹具原理如图3所示,其定位片与定位棱柱体仅以线接触,卡盘的棱柱定位齿插入定位片预定位,夹紧后定位片产生弹性变形,柔性定位片清理切屑,接触面最小化使切屑和微粒的影响减至最小。

图3 3R夹具原理

2.1 工艺基准的制定

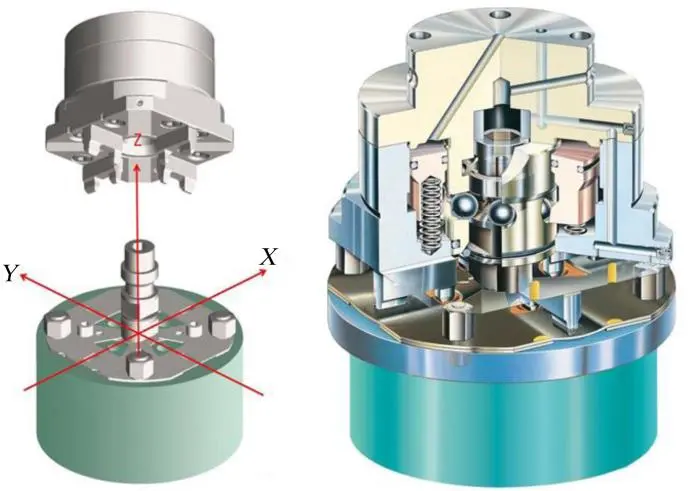

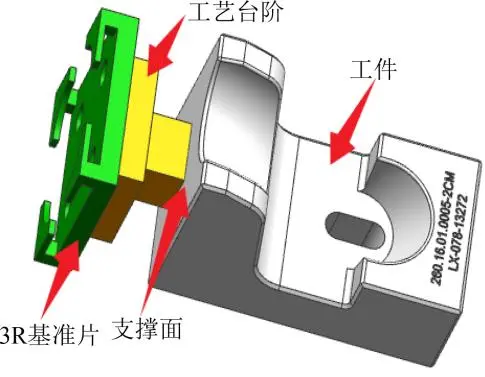

通过对随形定位工装的结构分析,确定加工基准面与工艺台阶位置,使待成形工装与工艺台阶连接面尽可能设在不影响使用的辅助面上,并使用UG NX 12.0软件建立模型,如图4所示。

图4 模型结构

2.2 毛坯尺寸确认

在确认工装外形及工艺台阶后,使用UG NX创建方块命令,包容工装及工艺台阶形成包容块,制作毛坯时将工装及工艺台阶最大外形尺寸单面加工余量设置0.5 mm(见图5)。因锯床下料时尺寸偏差较大,所以下料时可适量放大毛坯余量,完成后使用台钻加工与3R基准片连接的螺纹底孔,与3R基准片安装连接状态如图6所示。

图5 毛坯尺寸

图6 毛坯与3R基准片连接

2.3 加工制造

校准3R夹具基座基准后,毛坯直接与3R基准片连接,因加工基准为3R基准片中心(见图7),毛坯由3R基准片传递达到使用同一基准快速装夹、转换的目的。当一个工作面加工完成后,只需拆卸基准片旋转至另一个需加工的工作面,然后锁紧基准片即可直接继续加工,不需要重新找正基准。随形定位工装加工完成后效果如图8所示。

图7 制造基准

图8 加工实物

2.4 3R夹具的优势

使用3R夹具对工件进行加工制造,主要有以下4个特点。

(1)3R夹具保证工装的重复定位精度为2 μm。从源头上控制累积误差,保持机床和工件(电极)精度相等。

(2)统一的坐标零点基准。无需再次校正,大幅降低机床停机时间,使设备利用率达到最高。

(3)标准化的接口。实现铣削、钻销、车销、磨削、电火花等不同加工类型机床之间的高精度、高效率转换。

(4)急件加工。固定的基准点和系统的重复精度,可以中断工件加工,运走托板,完成急件加工,随后继续对未加工完的工件加工,无需校正或再调整。

3 结束语

3R夹具在实际加工运用中,将企业常用的数控、数显机床,包括立式/卧式加工中心、数控车床、坐标镗床、坐标磨床、电火花机床、线切割机床、慢走丝机床、三坐标测量机等连接成统一的基准平台,集成为一个柔性的制造系统,缩短生产准备周期,提高生产效率,降低生产成本,提高企业竞争力。并且3R系统有适用于模具行业小型零件加工的Macro、Refix等系统,还有适用于装备行业的Delphin Big大型工件定位系统,最大工件承重量可达10 t。不论模具和零件大小,3R夹具都能满足工件正常切削加工和强力切削加工的需要。

原文作者:杨金健林静财 刘健曾杰 作者单位:成都宏明双新科技股份有限公司