热冲压钢板的成形依赖于模具钢,目前应用较广泛的热冲压用模具钢有DIEVAR、H13、CR7V、HTCS系列、SDCM系列[3]等。尽管热冲压用模具钢随着汽车高强度板的应用有了长足的发展,但仍存在模具零件拉毛磨损、开裂的问题,尤其是拉毛磨损,所有的热冲压模具钢都存在此问题,模具钢的拉毛磨损造成零部件表面出现划痕,轻微划痕在后期喷漆工艺可消除,但严重的划痕需要对零部件进行打磨处理加以消除,产生额外成本,解决模具零件拉毛磨损是目前工程和科研人员共同努力的方向。

解决模具零件拉毛磨损首先要认识模具钢拉毛磨损行为,国内外学者对此都开展了大量研究,对摩擦磨损机理有了深刻认识。以下对热冲压模具钢拉毛磨损行为进行综述,分析粘着磨损和磨粒磨损机理,对拉毛磨损研究中存在的问题提出见解,并对解决拉毛磨损的研究方向进行展望。

对金属之间的摩擦行为有较系统性研究的文献《固体的摩擦与润滑》中指出了软、硬金属摩擦时,硬金属表面微观凸起对软金属有犁削作用,软金属粘附在硬金属上形成结点,结点的形成与“冷熔焊”有关,而金属的磨损与结点强度和剪切应力有关,并对粘附磨损机理和磨粒磨损机理进行探讨,目前关于热冲压成形的摩擦磨损研究都是建立在这2种机理的基础上。

从试验的角度研究热冲压成形的摩擦磨损,按照所采用的设备和摩擦副可分为2类:一是直线拉伸摩擦试验;二是旋转/往复摩擦试验。目前大部分热冲压摩擦磨损研究都是采用这2类试验设备。

01

直线拉伸摩擦研究

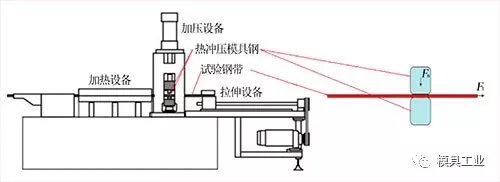

图1 直线拉伸摩擦试验设备

将待冲压钢板加工成一定尺寸的条料,试验设备及摩擦示意图如图1所示,将热冲压模具钢加工成一对摩擦单元,钢板加热后输送到摩擦单元中,摩擦单元施加一定压力,然后钢板右端夹紧,在一定速度下拉动钢板,由此钢板与摩擦单元产生摩擦,通过分析摩擦单元上残留物质成分、物相、形貌等研究摩擦磨损行为。

涂层钢板的热冲压磨损其实是涂层和模具钢摩擦,涂层在摩擦行为中起重要作用。JVENEMA等研究了Al-Si涂层淬火钢热冲压过程的摩擦磨损机理,Al-Si涂层的Al、Si与钢基体互相扩散形成金属间化合物,在钢基体表面形成厚度约40μm的多层结构,在热负荷和机械负荷作用下,涂层在加热和成形过程中会破裂,产生破碎颗粒,这些颗粒会粘附在摩擦单元上产生磨粒磨损。

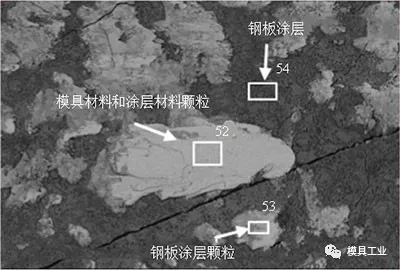

(a)SEM照片

(b)能谱分析

图2 钢带滑过磨擦单元后表面扫描电镜观察和嵌入颗粒的能谱分析

如图2所示,通过扫描电镜和EDS分析可知钢带滑过摩擦单元后,表面会粘附有摩擦单元的材料,也有涂层形成的碎屑颗粒。TIANXW等研究了热冲压工艺对高强度钢的摩擦行为,在加热温度500℃和拉伸速度50mm/s时,摩擦系数与室温下的摩擦系数基本相同,磨损机理主要是沟槽切削。当拉伸速度为50mm/s时,出现大量粘着磨损的临界温度为600℃,此时摩擦系数开始增加。在较低的拉伸速度下测得的摩擦系数比较高拉伸速度下测得的摩擦系数高,在25mm/s时,主要磨损机理是粘着磨损,而在75mm/s时,磨损表面只存在轻微的沟槽。AAZUSHIMA等研究了铝涂层22MnB5在干燥和润滑条件下热冲压的摩擦行为,指出摩擦单元表面的粗糙度对磨擦系数影响不大,通过成分和表面轮廓分析,得出摩擦单元和钢板之间的摩擦涉及在粘附的铝层和涂覆的铝层之间滑动。JKON?DRATIUK等研究Zn-Ni/Al-Si涂层钢板的摩擦行为,研究表明Zn-Ni涂层钢板摩擦时,摩擦单元的质量传递和持久性材料积聚显著降低,而源自Al-Si涂层钢板的摩擦单元上的转移材料处于金属状态,意味着粘附磨损特性,由于在Zn-Ni涂覆的钢板上形成氧化锌层,减少了摩擦单元上涂层材料的纯金属堆积,ZnO的形成有利于降低摩擦系数和涂层金属堆积。而在Zn涂层高强板的热冲压过程中,PEL?CASTREL等进行了相关研究,认为摩擦磨损行为与Zn涂层相有关,在低温(400℃)和高接触压力(30MPa)状态时,摩擦系数不稳定,在高温(600℃)时摩擦系数较低且稳定,而摩擦系数的变化是加热不同温度时涂层的组成不同,主要是ZnO层、富Zn相、Fe-Zn相的含量不同,低温时ZnO相少,高温时Zn-Fe相多。

02

旋转/往复摩擦

图3 旋转/往复摩擦试验的各类摩擦副

常见的试验设备是将模具钢加工成销钉,钢板加工成圆盘旋转或平板往复摩擦,以圆盘旋转为例,电机驱动圆盘以一定速度旋转,并通过加热装置使其在一定温度下运行,在销钉上施加压应力接触圆盘摩擦,也有其他类型的摩擦副,如图3所示。

温度对摩擦力的影响方面,HARDELLJA?等进行了相关研究,研究Al-Si涂层高强度钢在高温下的摩擦磨损行为时,使用销钉式高温摩擦磨损试验机,在室温、400、800℃下开展试验得出摩擦力随温度升高而减小,模具钢的磨损随温度升高而增大。在钢板涂层对摩擦的影响方面,AGHIOTTI等研究了Zn基涂层直接热冲压的摩擦学性能,与标准Al-Si涂层相比,滑动速度越高,Zn基涂层显示的摩擦程度越低。模具零件的表面磨损是由于粘合和磨损现象的结合,与标准Al-Si涂层相比,没有显著差异。PELCASTRE等研究了不同摩擦单元涂层与Al-Si涂层高强度钢板的摩擦磨损机理,AlCrN、TiN和DLC等PVD涂层的钢板都显示严重的材料转移,可能是PVD涂层和Al-Si涂层都含有Al元素,具有相同成分的材料接触的化学亲和力高,且高温下铝原子具有高的迁移率,导致在摩擦单元上存在微焊或相互扩散;在等离子体氮化的摩擦单元表面出现釉层,釉层减少摩擦单元的磨损,而后氧化处理的等离子体氮化摩擦单元,釉层更厚,减磨效果更好。J JERINA等的研究表明在室温下,TiAlN涂层的模具钢有最低的摩擦系数和最小的材料转移量,在较高温度下,CrN和TiAlN涂层显示出相似的摩擦系数和转移的铝合金量。

上海大学模具钢课题组在2009年前后开发出了高性能热作模具钢专利产品,并开始系统性研究模具钢的摩擦磨损机理,开发的新型热冲压模具钢SDCM系列,采用降低Si、Cr,增加C、V元素的成分体系,在保证高热导率的同时,提高淬火回火硬度与碳化物含量来提高其耐磨性。研究了模具钢高温表面摩擦磨损,得出高温氧化层的演变机制不是高温裂纹萌生、生长和磨屑脱落机制,而是在氧化层表层以小尺寸的氧化物颗粒形式剥落,相当于作为“润滑剂”表现出了低磨损率。

这2类研究方式多采用不同的摩擦单元,研究粘附在摩擦单元上的物质,观察表面形貌等来分析摩擦磨损行为,研究温度、压力、表面粗糙度、涂层等对摩擦力、磨损系数、表面物相等的影响,并试图解释摩擦磨损机理。

03

公认的摩擦磨损机理

无论拉伸摩擦还是旋转/往复摩擦试验,多数研究结果表明粘附和磨粒磨损机理是公认的摩擦磨损机理。

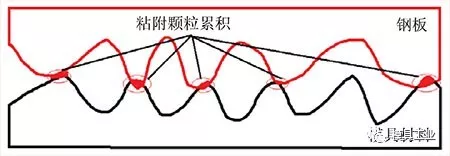

图4 粘附磨损

(1)粘附磨损:即使光滑的金属表面在微观下也凹凸不平,存在波峰与波谷。钢板与模具钢表面摩擦时,最先接触表面的波峰,高温状态的钢板硬度远小于模具钢,模具钢波峰处会粘附部分钢板材料,多次摩擦造成钢板磨损,而粘附的磨屑也会损伤模具钢。图4所示为粘附机理示意图,在模具钢表面波峰处形成粘附钢板材料的累积。

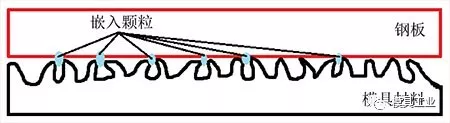

图5 磨粒磨损

(2)磨粒磨损:从波峰处剥离的摩擦碎屑或嵌入摩擦单元的碎屑颗粒,在摩擦时对钢板产生犁削作用,严重磨损钢板,嵌入的碎屑对模具钢造成损害。图5所示为磨粒磨损示意图,嵌入模具钢凹陷处的碎屑颗粒积聚形成凸起,犁削钢板。