作者:刘 明, 刘 宇, 姚腾儒, 冯淑玲, 祝仁龙(抚顺特殊钢股份有限公司技术中心 )

【摘要】采用OM、 SEM、 硬度测试分析方法, 研究了不同固溶温度、 冷却方式和不同时效温度对Cr4Ni3MnCuAl钢组织和硬度的影响。结果表明:随着固溶温度的升高, 固溶硬度呈现先升高后降低的趋势, 固溶油冷硬度高于固溶空冷硬度约1.1HRC。固溶冷却后的组织以板条马氏体为主, 880℃为最佳的固溶温度。在200℃~610℃范围内时效4h, 时效硬度呈现出先升高后降低的趋势。时效4 h可为钢材提供约6.2HRC的硬度增量。520℃时效后得到的组织为板条马氏体+少量粒状贝氏体+少量残余奥氏体。从组织和硬度方面综合评价, 880℃固溶油冷+520℃时效为Cr4Ni3MnCuAl钢的最佳热处理工艺。

关键词:塑料模具钢;Cr4Ni3MnCuAl;固溶;时效

1 引言

塑料制品的发展促使了模具材料向着大型化、 精密复杂化、 低成本方向发展 [1] 。10Ni3MnCuAl钢用于制造高镜面塑料模具, 因其具有良好的抛光性能和力学 性 能[2] , 已 被 市 场 广 泛 应 用 。虽 然 我 国 对10Ni3MnCuAl 钢开展了广泛的理论研究和生产试制 [3~6] , 但是质量性能仍不尽理想, 在热处理和模具应用过程中体现出了淬透性和耐蚀性的不足。因此, 为了改善淬透性和耐蚀性, 研究开发了Cr4Ni3MnCuAl钢, 它是在 10Ni3MnCuAl 基础上添加了 4%的 Cr 元素。该钢同样是 Ni-Al-Cu 系时效硬化型塑料模具钢, 固溶和时效处理工艺对模具的组织和性能有着非常显著的影响。本文研究的Cr4Ni3MnCuAl钢固溶和时效处理工艺, 可用于指导该钢预硬化工艺的制定。

2 试验材料及方法

试验材料采用电炉+LF+VD+电渣重熔生产, 其化学 成 分(质 量 分 数 , %)为 0.10C, 0.75Si, 0.96Mn,3.11Ni, 0.89Cu, 0.24Mo, 0.013P, 0.001S, 0.90Al, 余量Fe。试验在800℃~960℃范围内进行固溶处理, 不同温度下保温30min, 采用空冷和油冷两种冷却方式。试验在200℃~610℃范围内进行时效处理, 在不同温度下保温4h, 空冷至室温。试验在不同固溶温度下进行同一时效处理, 空冷至室温。试样的金相和硬度尺寸为20×20mm。金相组织采用4%硝酸酒精溶液腐蚀, 采用Leica光学显微镜和EOX 18型扫描电镜进行观察。硬度检测采用TH300型洛氏硬度计。

3 试验结果及分析

3.1 固溶处理

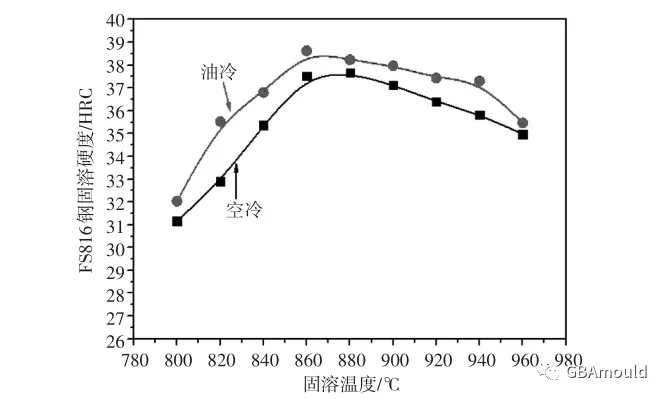

图1为不同固溶温度和冷却方式对试验钢硬度的影响。图1中给出了两条曲线, 分别是油冷和空冷两种冷却方式下的硬度变化曲线。在试验温度范围内油冷的硬度整体高于空冷, 平均约1.1HRC。两种冷却方式的硬度变化趋势相同, 在860℃前随着固溶温度的增加硬度升高, 在860℃~880℃时固溶硬度达到了峰值37.7~38.6HRC。固溶温度较低时加热得到的奥氏体不均匀, 合金元素和碳化物溶入的较少, 因此固溶后的马氏体硬度偏低。从880℃开始继续提高固溶温度, 发现硬度逐渐下降, 在960℃时硬度降低到了35~35.5HRC。

图1 固溶温度对10Ni3MnCuAl钢硬度的影响

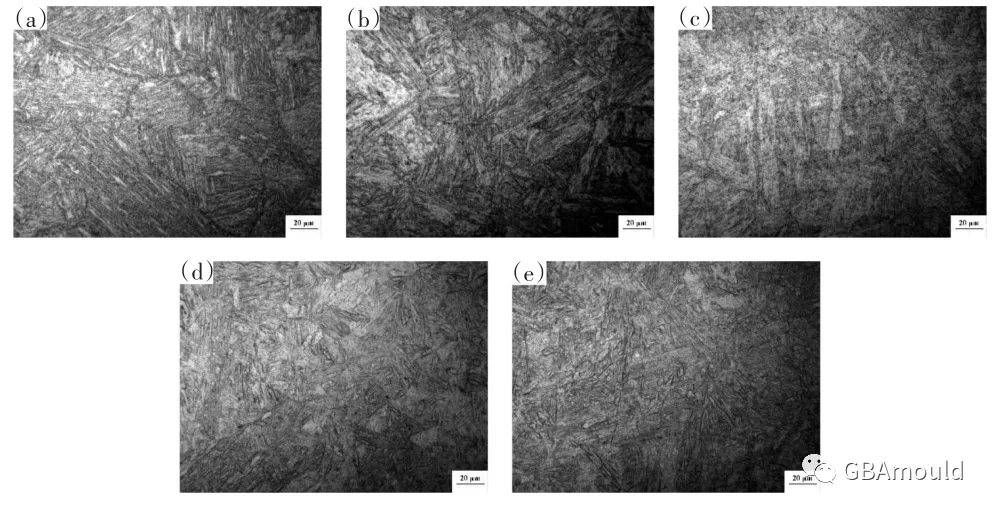

图2为试验钢在不同固溶温度后油冷得到的显微组织。固溶温度为 800℃时, 显微组织为板条马氏体+少量贝氏体组织中弥散分布着粒状珠光体, 此类组织是由于固溶温度低于Ac 3 临界点, 未达到奥氏体化产生的;图2b中珠光体组织基本消失, 各类合金元素融入奥氏体中。随着固溶温度的升高, 奥氏体固溶能力逐渐增加, 组织中残余奥氏体数量逐渐增多, 马氏体板条更加明显, 且逐渐粗化;固溶温度为880℃较为合适, 油冷后得到的是均匀、 细小的低碳板条马氏体组织, 板条间有少量残余奥氏体分布, 这使得钢具有良好的强度和塑韧性。但是, 过多残余奥氏体的存在, 在冷却和时效处理过程中会发生组织转变, 产生组织应力而容易引起开裂。

图2 不同固溶温度下油冷的显微组织

a — —800℃ b — —840℃ c — —880℃ d — —920℃ e — —960℃

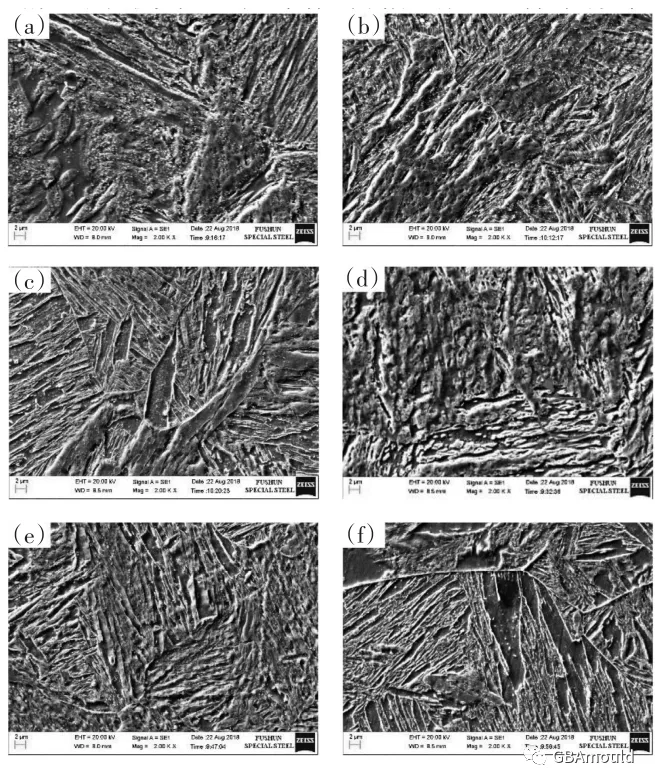

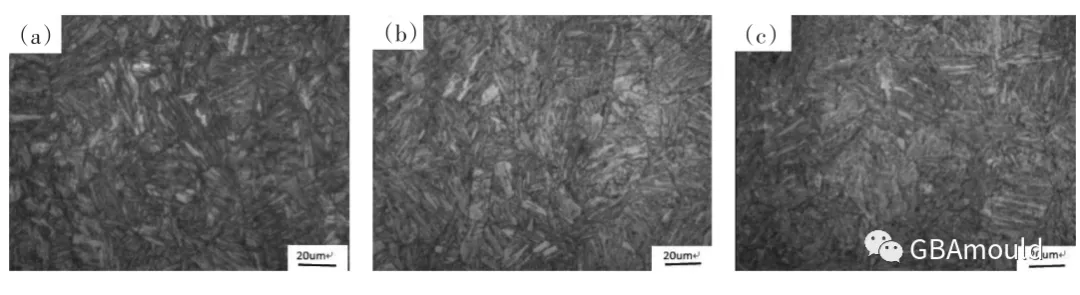

进一步采用扫描电镜对不同固溶温度下油冷和空冷两种冷却方式的显微组织进行了观察, 如图3所示。可以看出, 随着固溶温度的升高, 显微组织的变化趋势是相同的, 板条马氏体逐渐粗化。然而, 油冷冷速远大于空冷, 800℃固溶空冷时组织中的粒状贝氏体相对油冷方式较多, 此类粒状贝氏体是由具有规律排列的M/A岛组织及铁素体组成 [7] (很多人已经分析过了M/A岛的分布和组成) 。880℃时两种冷却方式的组织均为板条马氏体, 均匀致密。960℃时出现了大量的残余奥氏体, 并且空冷后的数量和面积更大。对比来看, 固溶油冷后得到的板条马氏体数量要多于固溶空冷后。

图3 不同固溶温度和冷却方式下的显微组织

a — —800℃油冷 b — —880℃油冷 c — —960℃油冷

d — —800℃空冷 e — —880℃空冷 f — —960℃空冷

3.2 时效处理

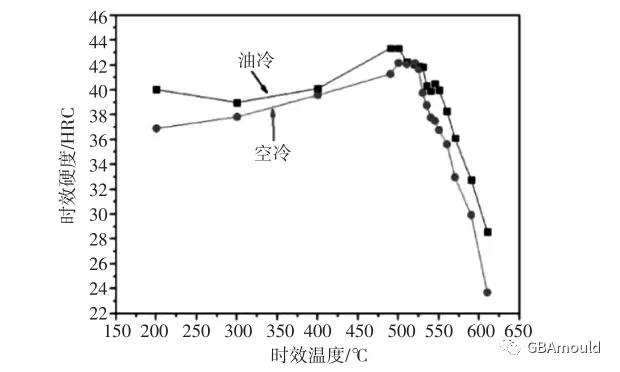

固溶温度选择880℃保温30min后分别在200~610℃范围内进行了时效处理, 时效4h, 测试时效处理后的硬度变化趋势, 如图4所示。固溶油冷后在不同温度下时效硬度高于固溶空冷后。两种固溶冷却方式下的时效硬度变化趋势相同, 均表现出硬度先升高再降低的变化趋势, 在500℃出现了峰值硬度, 分别为43.4HRC和42.2HRC。随着时效温度的提高, 硬度迅速下降, 将时效温度提高至610℃时油冷方式的硬度达到了28.5HRC, 空冷方式的硬度降到了23.7HRC。图5为500℃~540℃范围内的固溶油冷时效组织, 组织为板条马氏体+粒状贝氏体+残余奥氏体。在此范围内时效后的组织均匀, 晶粒尺寸于固溶后的基本一致。

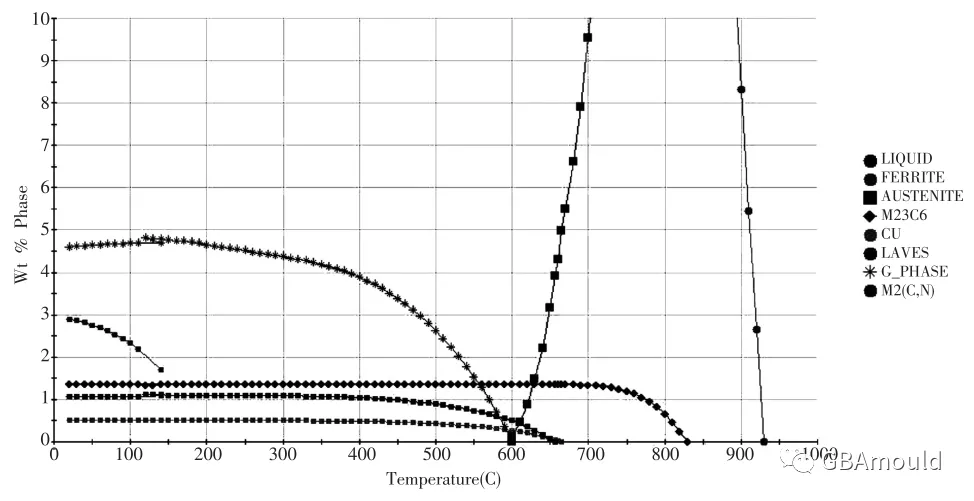

图 6 为不同固溶温度和冷却方式下 520℃时效4h的硬度变化曲线。时效4h后的硬度变化趋势与固溶未时效的变化趋势相同, 固溶油冷方式的时效硬度仍然高于空冷方式。与固溶硬度相比, 时效4h可提高硬度约6.2HRC。与10Ni3MnCuAl钢的时效机制相同,试验钢的强化是由弥散的析出相Ni3Al和ε-Cu相以及位错的交互作用提供的 [8] , 从JMatPro软件理论计算出的凝固相图 (见图7) 中同样可看出。主要的第二相包括Ni3Al、 ε-Cu相和M23C6等, 与基体共格的第二相析出可提供非常大的强化增量 [9] 。

图4 不同冷却方式和时效温度下的硬度

图5 不同时效温度下的显微组织

a — —500℃ b — —520℃ c — —540℃

图6 不同固溶温度下时效硬度

图7 试验钢的理论凝固相图

塑料模具钢的加工形状非常复杂, 不仅要保证材料硬度、 强度和韧性的良好配合, 还要有良好的切削加工性能。因此, 时效后的硬度不宜过高, 520℃时效后试验钢的综合性能最佳。

4 结论

(1) 固溶温度和冷却方式对Cr4Ni3MnCuAl钢硬度的影响很大, 固溶硬度随着固溶温度升高呈现出先升高后降低的趋势, 固溶油冷硬度高于固溶空冷硬度约1.1HRC。

(2) 固溶冷却后得到的组织以板条马氏体为主,880℃固溶后得到的马氏体组织均匀细小, 具有良好的塑韧性。