作者:佟海南, 赵建朋, 刘艳辉(长城汽车股份有限公司技术中心, 河北省汽车工程技术研究中心)

【摘要】对某车型顶盖外板强度不足导致出现整车光影的缺陷进行了深入分析, 查找问题出现的主要原因, 并总结出问题的整改方向, 尽量在前期SE阶段, 将问题消除, 避免后期问题的整改, 达到提升冲压件品质, 提升整车精细感知, 提升顾客好感度的目的。同时, 降低后期整改成本, 缩短整改和交付周期。

关键词:外覆盖件;面品;光影;强度

1 引言

车外覆盖件是消费者最最重视的外观面零件,需满足A级曲面质量要求。随着汽车行业的高速发展和竞争加剧, 消费者对汽车的美观和精细感知要求也越来越高。外覆盖件 (如:顶盖外板、 前后门外板、 侧围外板等) 喷漆后表面上的任何微小缺陷都会在光线的反射下出现光影变形, 影响整车美观。因此, 为提升整车精细感、 提高顾客好感度需对外覆盖件质量快速提升。

2 顶盖外板强度不足导致整车品质缺陷

当前衡量整车外观效果最重要标准之一为整车光影效果。顶盖外板是整车覆盖件中外露面积较大的制件之一, 对整车在自然光下的整车光影存在较大的影响。由于顶盖需要冲压单件、 焊装顶盖总成及涂装进行电泳烘烤, 制件强度不足的话, 经过多工序的操作, 制件发生变形, 形成大凹坑, 造成整车光影效果不良。某车型整车顶盖外板强度不足, 出现大凹坑, 光影状态降低整车品质, 影响顾客感观, 如图1所示。

图1 某车型整车顶盖凹坑光影问题

3 顶盖外板强度不足问题分析

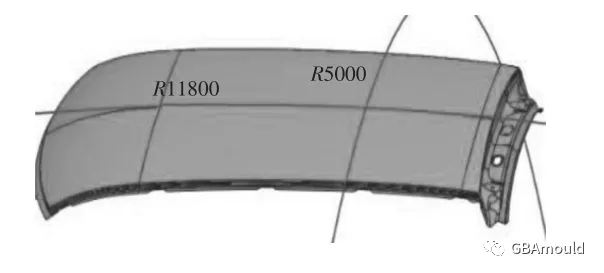

(1) 材质与制件造型:制件板材材质为DC03料厚t=0.6mm;顶盖外板车身X向、 Y向最大弧度为X:R max 118,000, Y:R max 5,000 (见图2) ;材料性能抗拉强度 270MPa, 屈服强度 140~240MPa刚度适中;对比其它车型制件料厚较小, 常规料厚t=0.7mm;车身X向弧度过大, 制件A面平缓, 无加强筋造型;综上顶盖外板制件本身强度较差。

(2) 工艺设计、 成形性分析及现场验证。

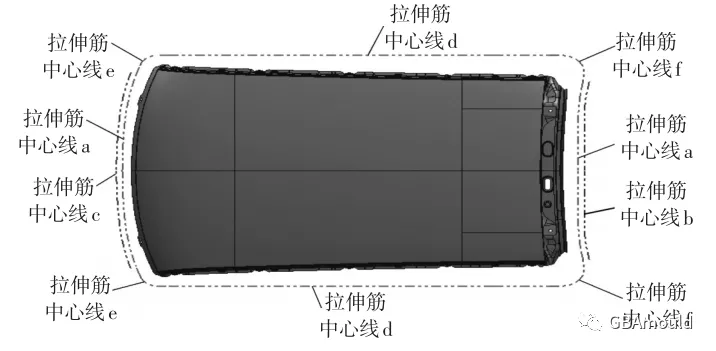

a.第一道筋全部采用T型筋, 前后部筋阻力系数为0.417, 拉伸筋阻力为99N/mm (同时外侧增加一条圆筋, 其阻力系数为0.23, 拉伸筋阻力为 55N/mm);顶盖两侧筋平均阻力259N/mm;四角部位筋阻力系数为0.218, 拉伸筋阻力为 52N/mm, 如图 3 所示;拉伸深度约80mm, 随型压料面, 如图4所示;首道筋采用T型筋, 且增加二道筋, 对板料充分拉伸, 制件成形更加充分, 增加制件成形后强度。

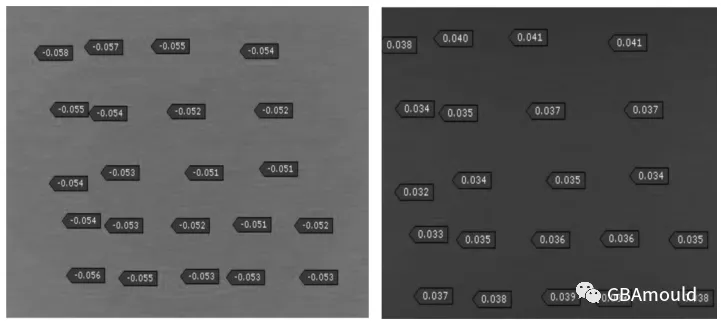

b.确认Autoform成形性分析结果, 制件板料减薄率最小 5.1%;制件成形主应变最小0.034, 如图5所示;参照Autoform分析判定标准, 理论分析板料已经得到充分拉伸, 制件强度满足要求;现场实际测量制件减薄如图6所示。

图2 制件结构

图3 拉伸筋分布图

图4 拉伸随型压料面及拉伸深度

图5 Autoform分析结果

a — —Autoform分析减薄在5%以上

b — —Autoform分析主应变在0.03以上

图6 顶盖外板现场实际测量制件成形后减薄数据及位置

综上:设计板料料厚0.6mm, 现场实际测量板料实际料厚0.56mm;通过工具测厚仪进行成形后制件板料料厚测量, 成形后板料在0.51~0.53mm, 减薄率在4%~8%;现场实际与理论设计相符, 板料拉伸充分, 制件成形性无问题。

(3) 理论刚度分析变形量与现场增加砝码实际变形量。

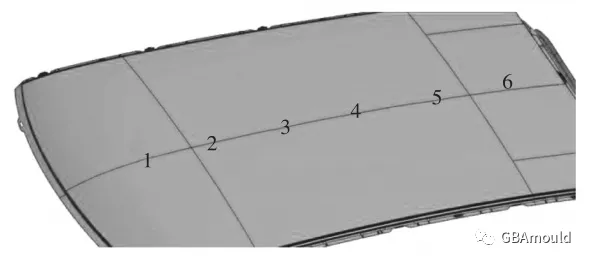

a.使用软件对顶盖外板制件刚度分析模型进行构造, 采用模拟焊接及螺栓连接, 通过有限元求解进行分析。有限元分析模型实验点位置示意图, 如图7所示。

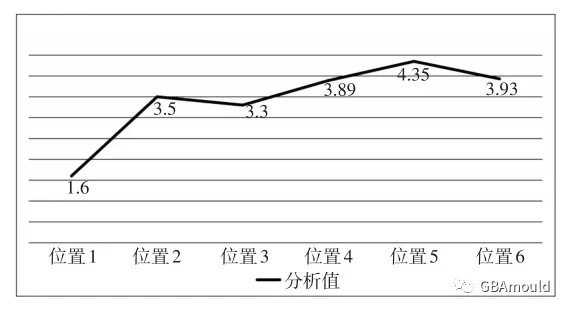

顶盖外板总成凹陷刚度分析结果汇总, 如图 8所示。

某车型顶盖外板总成刚度分析结果总结:顶盖外板凹陷刚度分析共计选择6个实验点, 每个点施加100N的力, 所有实验点位移数值 (单位:mm) 处于合格状态数值下, 满足目标要求。

图7 某车型顶盖外板总成刚度分析实验点位置示意图

图8 顶盖外板凹陷刚度分析结果汇总

图9 现场测量制件变形量位置示意图

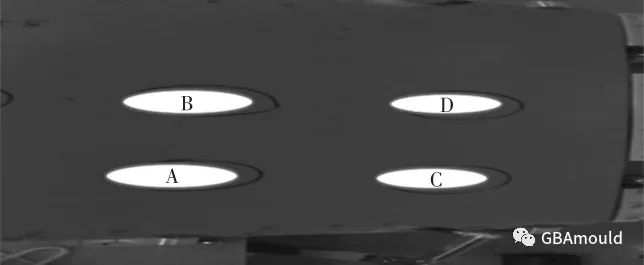

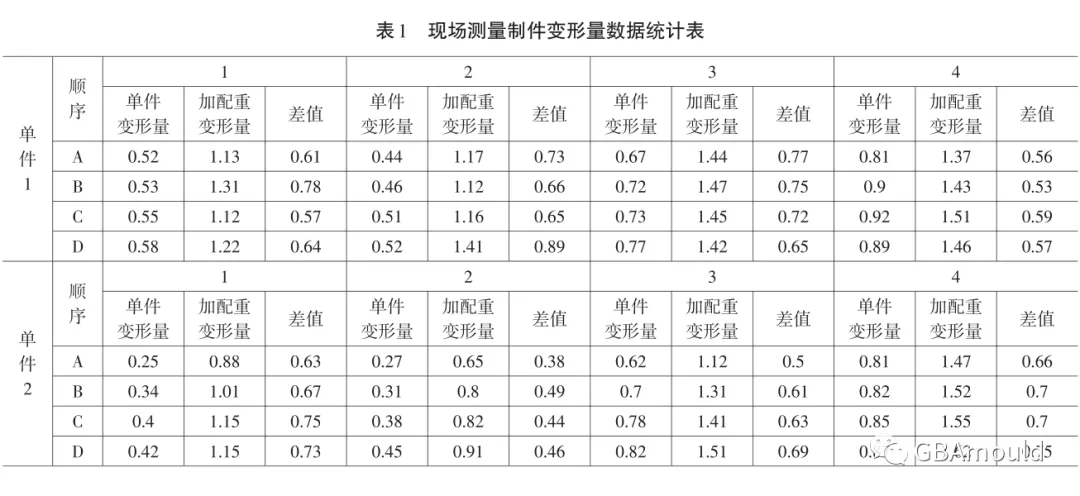

b.现场实际测量制件负重变形量, 检测位置如图9所示, 检测数据如表1所示。

制件存放于夹具上, 在固定区域不增加砝码和增加2kg (20N) 砝码, 收集制件变形量与CAE刚度分析结果进行对比, 实际最大变形量为1.5mm;等量换算后, 制件变形量远超实际刚度分析结果;制件刚性明显不足。

结论:现场制件凹陷刚度状态未达到理论分析状态, 单件强度存在不足。

原因总结:综合制件造型、 制件工艺设计、AutoForm成形性分析结果及现场制件强度及减薄 (制件是否拉伸充分) 各方面分析, 主要因素在于产品造型弧度过大, 板材料厚小 (t=0.6mm) 及材质 (DC03) 刚度性能适中, 导致单件强度不足, 面品存在不良;在经过冲压物流运输、 焊装总成焊接、 涂装电泳烘烤等工序, 最终导致整车出现凹坑, 光影恶化, 无法满足商品车标准, 不能达到进入市场的品质水平。

4 顶盖外板强度不足的解决方案

(1) 保证制件车身X向和Y向弧度。参考值X:R<9,000, Y:R<7,000;如果制件弧度无法满足, 可进行制件材质及料厚的优化, 材质更换为刚度较强材质, 料厚增加, 提升制件强度。

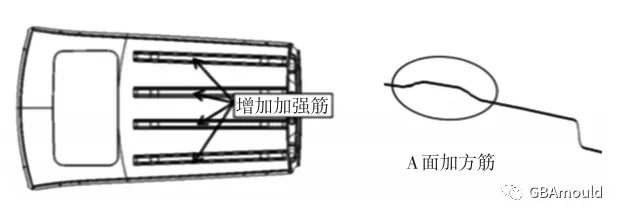

(2) 优化制件造型。建议造型如下:图10为A面增加方形筋, 图11为A面增加圆形筋和方形筋。

(3) 优化工艺。为了提高顶盖外板成形后制件刚度, 拉伸筋排布建议采用T型筋, 可参考图3所示, 制件成形时在压边圈与T型筋的共同作用下, 拉伸筋外侧材料不进行流入, 制件成形刚度在于内部材料的均匀流动, 保证制件充分拉伸;压料面深度可参考图4所示, 保证制件成形充分。

(4) 模具质量。模具质量直接决定制件质量, 模具研合, 各工序符型状态对制件影响不可忽视。此处着重强调模具研合, 大多覆盖件的型面变形, 往往是着色率不够, 造成制件拉伸成形时压料不良, 局部塑性变形不足引起的。对于顶盖外板模具基础质量确认, 模具研合率要严格按标准执行。

图10 A面增加方筋

图11 A面增加圆筋和方形筋

5 结论

顶盖外板强度不足导致整车凹坑光影不良问题,主要原因为制件结构和材质料厚导致, 此问题冲压工艺已优化至极限。综合考虑项目开发周期、 整改成本, 将制件料厚由t=0.6mm增加至t=0.7mm, 问题消除。前期SE阶段, 需严格把控制件结构及材质料厚;工艺设计阶段保证减薄率和主应变参数, 参考Autofrom分析减薄率下限最好在4%以上;主应变满足ε>0.03;保证制件成形充分性。前期严格把控, 利于提升冲压单件品质, 提升整车精细感知, 提升顾客好感度。同时, 降低后期整改成本, 缩短整改和交付周期。(内容源自《模具制造月刊》)