作者:牟 风, 康爱军, 马 野, 燕 云, 刘宝石(抚顺特殊钢股份有限公司技术中心 )

【摘要】针对Cr12MoV钢制刀具使用时发生断裂失效进行了详细分析。通过宏观和微观分析, 证实刀具的断裂属脆性断裂。刀具设计时原材加工余量少, 成品刀具表面存在残余黑皮, 加工时产生应力集中是导致刀具断裂的主要原因。原材中的半网状共晶碳化物和热处理工艺不当是造成刀具断裂的次要原因。

关键词:Cr12MoV;失效分析;共晶碳化物;断口

Cr12MoV钢属于高耐磨微变形冷作模具钢, 其特点是具有高的耐磨性、 淬透性、 微变形、 高热稳定性、高抗弯强度, 仅次于高速钢, 是冷冲裁模、 冷镦模等冷作模具的重要材料, 其消耗量在冷作模具钢中居于首位。该钢虽然强度、 硬度高, 耐磨性好, 但其韧性较差, 对热加工工艺和热处理工艺要求较高, 处理工艺不当, 很容易造成模具的过早失效。此外, Cr12MoV钢中含有大量的共晶碳化物, 属莱氏体钢, 钢中的基体组织和共晶碳化物的形态、 粒度及其不均匀分布,对材料使用质量的影响举足轻重 [1] 。

某用户用原始尺寸为23×121mm的Cr12MoV扁钢直接下料制造刀具 (刀具尺寸约为740×100×22mm,沿刀具面上平均分布6个长圆形孔洞) 。该钢进货状态为热轧退火态, 进料后用户经:球化退火→粗、 半精加工平面、 侧面→铣腰形槽及钻螺纹孔、 攻丝→加工刀口面→热处理→精车产品到使用尺寸→装箱→使用。刀具在使用过程中, 发生断裂, 对其断裂原因进行分析研究。

2.1 宏观检查

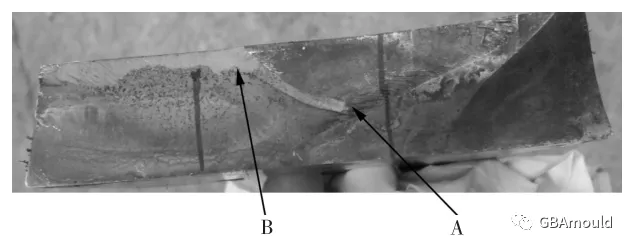

断裂刀具外观形貌如图1所示, 断裂部位位于靠近刀具边部的两个长圆空的中间, 整个刀具裂为两部分, 一部分是光亮表面, 另一部分存在残留黑皮, 裂纹基本位于黑皮面和光亮面的交接处。该刀具原材料厚度为23mm, 成品刀具厚度为22mm, 加工余量仅为1mm, 热处理后精加工表面黑皮磨削不完全, 使其带有部分残余黑皮, 表面黑皮的存在, 对材料磨削开裂以及早期失效都有不可忽视的影响。

观察断口形貌发现断面上大部分呈平整光滑状态, 且有多个断裂面, 接近断口中间部位可见 “人” 字形花纹 (放射条纹) , 该刀具的断裂应属脆性断裂。沿“人” 字形花纹, 可确定裂纹源见图2中箭头A所示。断裂尾部很小区域可见撕裂状, 呈灰白色, 如图2中箭头B所示。

图1 断裂刀具外观形貌

图2 断口宏观形貌

2.2 成分分析

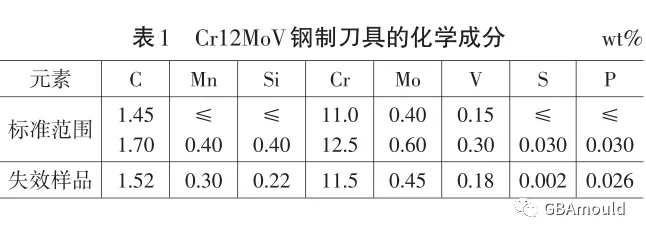

通过对断裂刀具样品取样, 进行化学成分分析,所得结果如表1所示 [2] 。

由表 1 可以看出, 原材料的化学成分符合 GB/T1299-2014 《工模具钢》 的国家标准要求, 不会对刀具的显微组织和力学性能造成较大影响;另一方面, 杂质元素S、 P均未超标, 不至于导致刀具的断裂, 由此判断, 该刀具的断裂不是由化学成分引起的。

2.3 硬度测定

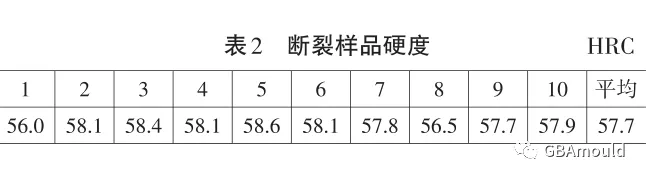

对失效刀具进行宏观检查及成分分析的同时, 还对其各部位的硬度进行了检测, 从刀具边部到裂纹边缘每隔10mm打硬度 (HRC) 代号1-10, 硬度结果如表2所示。

在靠近断裂边缘取3个试样进行洛氏硬度检测,检验结果为57.7HRC、 57.9HRC、 58.0HRC。从硬度值来看, 试样的硬度分布很均匀, 断裂边缘的平均硬度为57.9HRC, 符合材料的使用硬度。并且断裂边缘的硬度与远离裂纹区硬度无明显差异, 由此判断, 该刀具的断裂不是由于材料的硬度不均引起的。

2.4 金相分析

(1) 裂纹形貌。对裂纹边缘腐蚀后的金相显微组织进行观察和分析, 裂纹边缘未见氧化和脱碳现象,说明裂纹是在热处理后产生的。

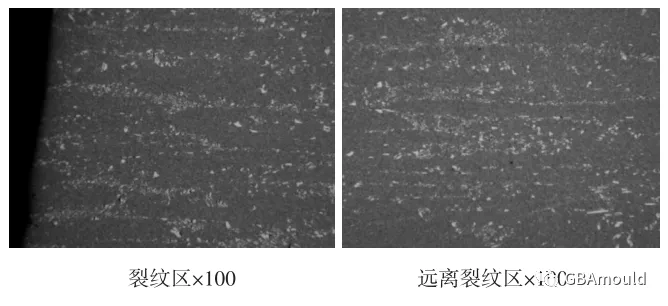

(2) 高倍检验。首先对裂纹周边的夹杂物进行检验, 裂纹周边未见异常的夹杂物、 疏松、 气泡等冶金缺陷。裂纹区和远离裂纹区金相组织基本类同, 4%硝酸酒精腐蚀后的金相组织均为回火马氏体+块、 粒状碳化物+少量残余奥氏体, 属正常金相组织。

(3) 碳化物不均匀度。对断口处沿开裂方向分别取样进行高倍观察, 经4%硝酸酒精腐蚀后, 进行显微组织分析发现, 裂纹区和远离裂纹区共晶碳化物呈半连续的扁平网状分布, 单颗粒共晶碳化物形状大多呈细长条状和小块状, 块度差别不大。如图3所示, 按GB/T14979标准中第四评级图可评3级, 满足标准要求。

图3 碳化物不均匀度

2.5 热处理工艺分析

该刀具所采用的热处理工艺为球化退火和淬火+低温回火两部分构成。球化退火的目的是为了改善毛坯的组织, 降低材料的硬度, 便于切削加工, 同时为后续的热处理工艺做好组织准备。从实际的操作记录看, 球化退火采用860℃+740℃两段退火, 工艺合理。淬火和回火工艺为 970℃~990℃加热油淬、160℃~180℃回火2~4h。通过与用户了解, 材料球化退火后, 从室温直接加热到淬火温度进行油冷淬火, 这将造成模具的脆性增加。由于Cr12MoV钢是高碳高铬钢, 其热导性较差, 淬火前最好进行预热保温处理 [3] , 否则会在升温过程中因模具内外温差较大而产生应力, 导致模具内部微裂纹的产生。

由于前期刀具设计问题, 在选料时没有考虑留出足够的加工余量, 使刀具表面精加工后, 成品刀具一部分还存在残留黑皮。此外, 由于残留黑皮的存在,精加工时表面受力不均, 产生热量, 导致内部组织应力大为增加, 表面局部应力复杂化, 产生应力集中, 材料也容易出现脆性开裂。从该刀具裂纹断口的 “人”字型花纹也印证了该断裂是在复杂应力作用下造成的脆性断裂。

经显微组织分析, 该刀具的材料原始组织中存在共晶碳化物半连续网状偏析, 该类共晶碳化物的存在, 也使材料有一定的脆性断裂敏感倾向。此外Cr12MoV钢是一种高碳高铬的冷作模具钢,热导性较差, 成品刀具在没有预热的情况下直接加热到淬火温度, 因材料内外温差较大而产生应力, 可导致模具内部微裂纹的产生, 诱发开裂失效。

(1) 原材料加工余量小, 刀具表面存在的残余黑皮, 精加工磨削时表面受力不均, 产生应力集中, 这是导致刀具断裂的主要原因。建议用户合理设计刀具尺寸, 合理选材。

(2) 失效刀具中的共晶碳化物呈半连续网状, 使材料有一定的脆性断裂敏感倾向。建议原材供应商进一步改善钢材原始组织。

(3) 建议用户在淬火加热时根据模具的尺寸大小复杂程度进行两次以上的预热保温, 以减少模具内外的温差, 降低材料的内应力, 有效地提高模具使用寿命。(内容源自《模具制造》月刊)