作者:张海宁, 耿凯杰, 李名扬, 王晓波(长城汽车股份有限公司技术中心, 河北省汽车工程技术研究中心 )

【摘要】开卷落料模在生产调试过程中, 经常出现划伤、 变形等质量缺陷, 严重影响后序冲压制件质量。针对板料划伤质量缺陷进行了分析, 查找造成质量缺陷原因, 提出了相应的应对措施, 消除板料划伤品质问题, 有效地提高了产品质量及后期新模具设计解决方法。

关键词:开卷落料模;托料架;解决方案

1 引言

外板板料划伤在后续生产过程中, 经过拉伸、 修边冲孔、 翻边、 整形4道工序, 板料划伤会直接降低板料的拉伸性能。在拉伸过程中, 由于板料划伤会导致制件开裂、 隐裂报废, 且板料划伤会严重损坏模具表面, 经过特殊处理的模具表面会加速其磨损, 减少使用寿命。

2 现状问题描述

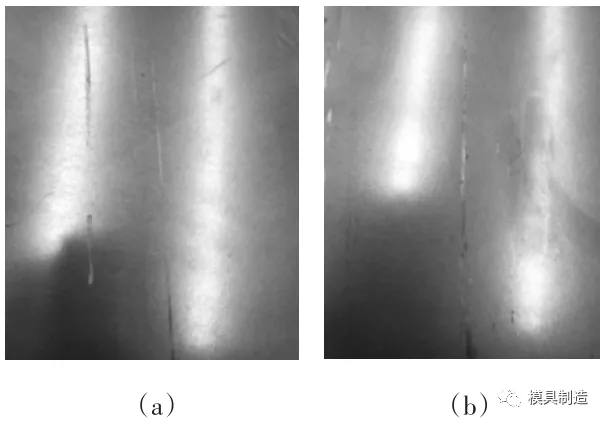

板料的划伤在生产调试过程中是最容易出现的质量缺陷, 此类问题与板料冲裁过程中所接触的模具内部部件有直接关系。划伤是板料表面肉眼可见的线性连续或断续, 纵向或深或浅的条纹痕迹。如图1所示。

这种缺陷多数发生在板料下表面, 划伤主要原因是板料与模具表面刮蹭产生, 其形成的主要原因如:

①原卷料表面本身存在划伤;②板料表面与模具刃口刮蹭;③板料与模具内部滚轮擦划产生。

图1 板料表面划伤

a — —断续划伤 b — —连续划伤

3 原因分析及对策制定

经过现场多副开卷落料模具, 长期生产跟踪及生产调试对以上产生的板料质量缺陷问题, 进行分析归纳总结。

3.1 送料托料架强度不够

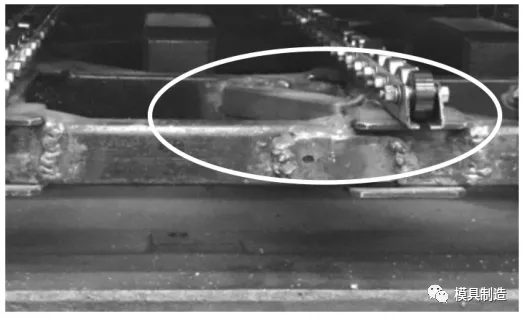

(1) 观察现场模具发现, 模具托料架均为 (厚度2.5mm) 矩形方管焊接, 焊接过程中容易发生变形, 检测托料架中部塌陷在10mm左右, 托料架四角支撑均为翻边顶出器 (顶出器在生产过程中为上下运动) ,因托料架变形在生产过程中, 托料架下落升起时有卡滞跳动击打卷料现象造成板料质量缺陷, 如图 2所示。

图2 托料架变形

(2) 模具高频次生产过程中, 托料架经常出现断裂, 经反复进行补焊焊接, 托料架变形滚轮条高低不平, 导致板料接触面减少局部受力较大, 板料与滚轮摩擦产生划伤, 如图3所示。

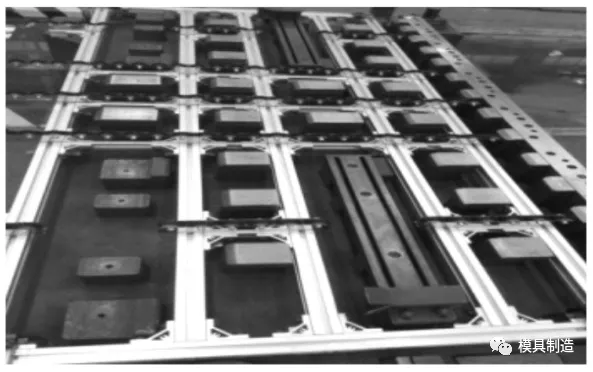

制定对策:模具托料架支撑统一采用航空铝材料(铝型材料任性度较高, 高频次长期压件不会出现开裂或断裂) , 中间固定方式为螺栓卡板紧固, 托料架下有支撑弹簧, 落料过程中托料架可上下浮动, 消除托料架下落卡滞现象, 如图4所示。

图3 滚轮不平

图4 航空铝托料架

3.2 托料架上滚轮条钢制滚轮硬度高

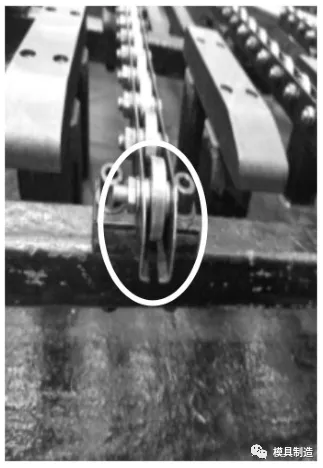

(1) 落料模具所有托料架滚轮条均为钢制滚轮,镀锌板的板料表面硬度较低, 在高频次生产送料过程中与钢制滚轮摩擦产生划伤。

(2) 在长期生产过长中钢制滚轮轴承磨损, 转动不灵活、 卡滞现象与板料摩擦出现划伤, 如图5所示。

图5 钢制滚轮

对策制定:托料架统一采用毛刷辊, 辊轮面统一高出型面8~10mm, 保证模具闭合时滚轮低于型面5mm,防止上模压料芯压到滚轮造成压伤。如图6所示。

图6 毛刷滚轮

3.3 托料架滚轮条前端设计不合理

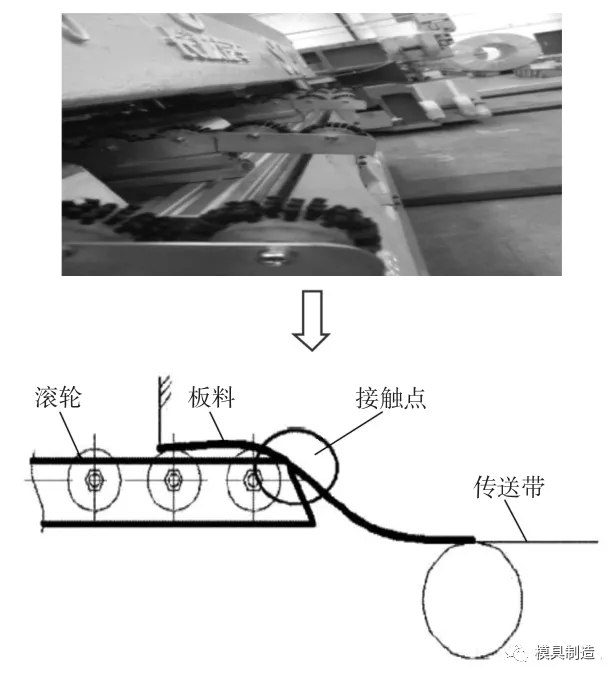

开卷落料线设备尾料平台与落料模内托料架滚轮存在一个距离和高度差约 5cm, 在板料送料过程中, 板料与滚轮条前部尖角存在干涉摩擦, 导致板料贯穿性划伤, 如图7所示。

对策制定:对模具托料架增加引料补偿, 将模具托料架辊轮条前端2~3个辊轮位置设计成向下倾斜30°, 防止尾料平台过低时板料与辊轮条前部尖角摩擦, 划伤板料。

图7 拖料架设变状态

3.4 模具切断刀背部未倒角, 未进行打磨处理

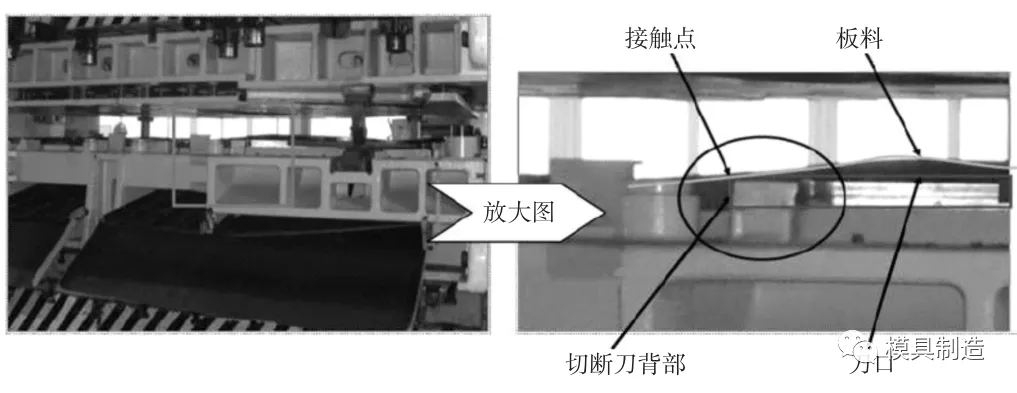

板料高速运动过程中, 会出现上下起伏的情况,容易导致板料与切断刀背部相接处, 若切断刀背部未倒角、 未进行打磨抛光处理, 将出现短距离间断性划伤, 如图8所示。

对策制定:所有模具刀块背部全部倒角, 并使用角磨机进行抛光处理。

图8 卷料磕碰状态

4 效果验证

(1) 板料划伤问题得到了解决, 长期生产个别辊轮磨损严重需定期更换。

(2) 铝型托料架未发生断裂或开裂现象。

(3) 托料架上下浮动卡滞击打板料现象消除。

5 结束语

毛刷滚轮铝型材料, 托料架可解决板料划伤划痕问题, 及托料架开裂变形问题, 提高了材料的表面质量, 减少了板料的质量缺陷带来的后续批量返工或批量报废造成的经济损失。

注:内容源自模具制造