冷作模具钢中的基体钢是针对其冲击韧性不足而开发的,该类钢虽然具有高的强韧性和较好的耐磨性,但含合金元素总量>10%,因此成本较高。此外,这类钢淬火温度区间较窄,一般不能用箱式电阻炉加热淬火,限制了其在中小企业的推广使用。GD钢是针对上述缺陷而研制的新钢种,现针对GD钢在不同温度中使用的要求,研究了淬火+回火后的组织及不同冲击温度下的冲击性能及其机理,以期为实际生产提供指导。

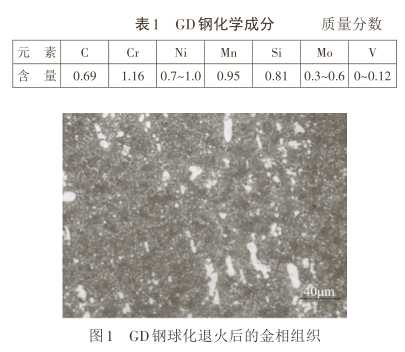

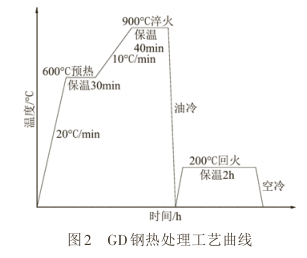

试验所用钢的主要成分如表1所示,GD钢合金元素总量<5%,属于高强度低合金冷作模具钢,供货态为球化退火状态,从图1可以看出,其组织由球状珠光体和不规则形状的碳化物组成。试验前,将原尺寸为220mm×22mm×12mm的GD钢经电火花线切割成尺寸为55mm×10mm×10mm的若干试样,再进行图2所示的工艺热处理。对热处理后的试样进行打磨、抛光,采用4%HNO3酒精溶液腐蚀后,利用蔡司金相显微镜和TESCANVEGA型扫描电镜对组织进行观察,采用HRSS-150型洛氏硬度计测试试样的硬度,取5个点的平均值作为硬度值。

采用冲击试验机测定GD钢经过900℃淬火+200℃回火后的冲击性能,由于GD钢属于高硬度脆性材料,采用无缺口的冲击试样,尺寸为55mm×10mm×10mm。试验前把无水乙醇倒入低温冷却箱内,调节温度分别为-60、-40、-20、0、30℃,保持10min后,将试样迅速放入冲击试验机内进行冲击试验,再采用TES?CANVEGA型扫描电镜观察断口形貌。

1 900℃淬火和200℃回火的GD钢组织及分析

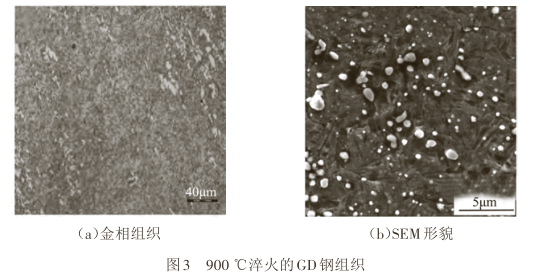

图3所示为900℃淬火的GD钢金相组织和扫描电子显微镜(SEM)得到的组织形貌,由图3(a)可知,900℃淬火时GD钢中存在未溶碳化物,碳化物呈块状、圆球状或点状分布,从图3(b)可以看出,GD钢淬火后基体组织为粗针状马氏体和残余奥氏体,因此淬火后GD钢组织由马氏体、残余奥氏体、碳化物组成。

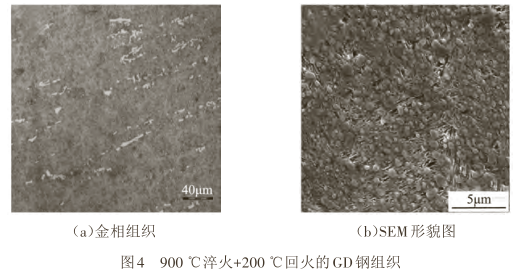

图4所示为900℃淬火+200℃回火的GD钢金相组织和扫描电子显微镜(SEM)得到的组织形貌,由图4(a)可知,200℃回火后,碳化物以更细小的形式均匀分布在基体内,并且马氏体针状变细,因此其组织为细针状马氏体、残余奥氏体及碳化物。GD钢碳含量为0.69%,又因为GD钢中含有Cr、Ni、Mo、V等合金元素,造成共析点左移,因此GD钢属于过共析钢,900℃淬火时易形成针状马氏体,同时保留一部分碳化物。GD钢的马氏体转变起始温度,即Ms点约为200℃,马氏体转变终了温度,即Mf点约为-70℃,因此GD钢在900℃淬火时,马氏体转变不完全,根据参考文献可知,此时淬火后的组织中存在约15%的残余奥氏体。200℃回火时,马氏体中析出部分碳化物,其组织由回火马氏体和碳化物组成,马氏体由粗针状转成细针状。

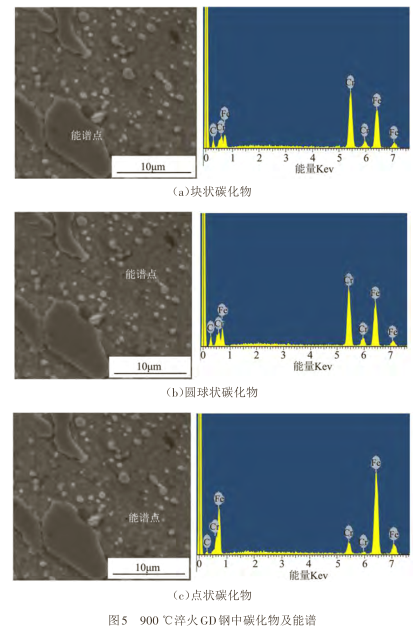

为了能更好地分析碳化物特征,对淬火和回火组织中的碳化物进行能谱分析。图5所示是900℃淬火后GD钢中碳化物能谱,不同碳化物中都含有C、Cr、Fe等元素,并且发现块状碳化物中Cr元素的峰值比圆球状碳化物和点状碳化物的高,点状碳化物中Fe元素的能量峰最高。

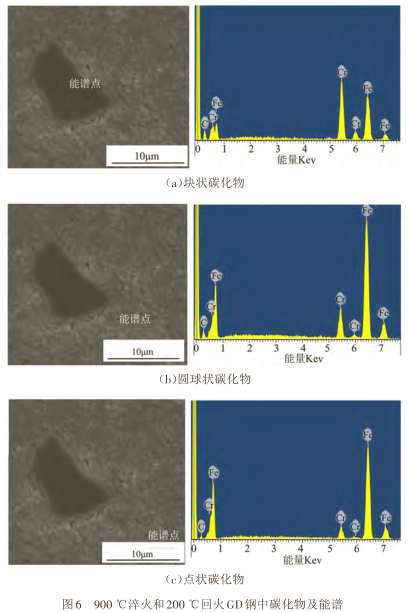

图6所示是900℃淬火+200℃回火后碳化物能谱,其碳化物所含元素的种类和900℃淬火大致相同,只是所含元素的数量不一样,形状上发生了改变,从图6(b)所示碳化物的能谱图可以看出,Fe元素的波峰值在圆球状碳化物的能谱图中明显更高,说明碳化物中铁含量更多。碳化物的组成成分中,GD钢中存在Cr、Ni、Mn、Si、Mo、V、Fe,其中Fe、Cr、Mn、Mo、V属于碳化物形成元素,从能谱图上可以看出,只有Fe、Cr两种元素的能量峰值,可能是由于Mn、Mo、V含量较低而无法在能谱图上显现,Fe、Cr元素形成的碳化物可能为Fe3C、Cr23C6或Cr7C3,随着回火过程的进行,马氏体固溶度下降,同时析出少量碳化物,因此引起碳化物中Fe元素能量峰值提高。

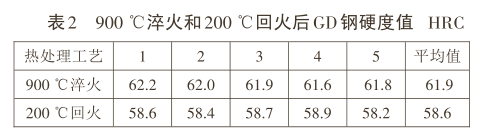

1 900℃淬火和200℃回火后GD钢硬度及分析

表 2所示为 900℃淬火和 200℃回火后 GD钢 硬度值,测试结果表明,GD钢在900 ℃淬火下硬度平均值约为62HRC,在900℃淬火+200℃回火下硬度平均值约59HRC。淬火后钢的硬度取决于马氏体中的含碳量,GD钢在淬火过程中大部分碳元素随着淬火而保留在马氏体中,姚玉环等研究了马氏体硬度与钢的含碳量的近似关系,如式(1)所示,C表示钢的含碳量,由式(1)计算的硬度值为61.99HRC,这与900℃淬火测得的硬度值基本一致。回火过程中,随着马氏体中碳化物的析出,而使硬度下降。

1 900℃淬火+200℃回火GD钢低温的冲击韧性及断口形貌分析

900℃淬火+200℃回火后低温冲击韧性结果分析

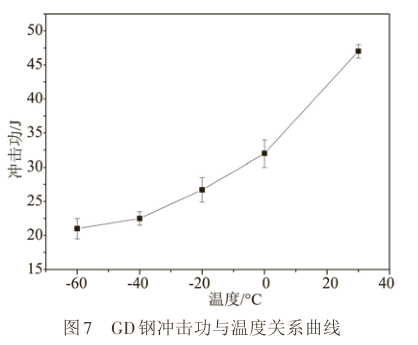

图7所示是900℃淬火+200℃回火工艺的冲击功与温度的关系曲线,GD钢试样在900℃淬火+200℃回火后进行冲击试验时,随着温度的降低,其冲击功随之减小。冲击功反映的是材料在冲击过程中承受能量的大小,与GD钢中碳化物分布、数量、种类等有密切关系。

900℃淬火+200℃回火后低温冲击断口形貌分析

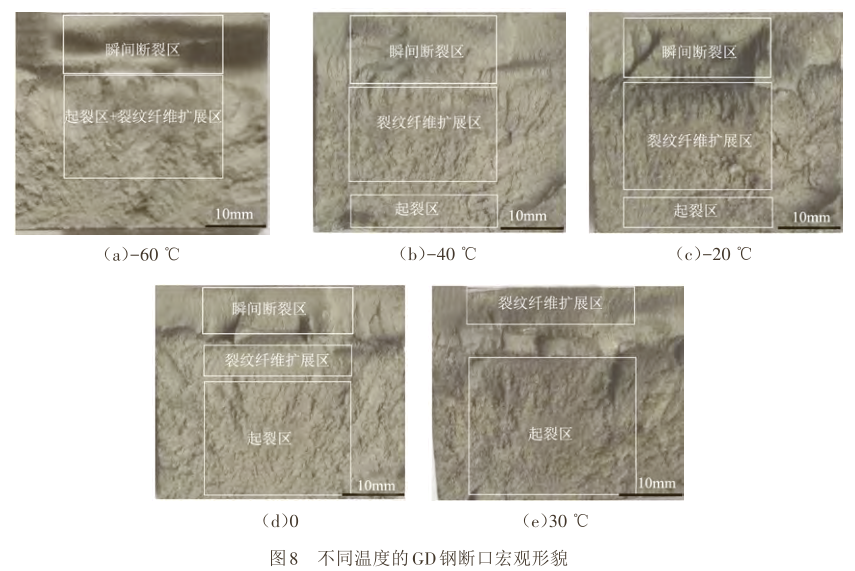

图8、图9所示为900℃淬火+200℃回火的GD钢在-60~30℃时冲击后的断口宏观表面形貌和微观形貌。从图8可以看出,不同温度下的冲击宏观断口形貌类似,分为3个区,即起裂区、裂纹纤维扩展区、瞬间断裂区。图8(a)中起裂区和裂纹纤维扩展区界限不明显,各断口形貌上呈现明显的放射性花样,断面上不存在代表塑性变形的剪切唇,断口表面呈颗粒状,这是因为断裂会沿着不同的晶体内部的解理面开始,不同晶粒的取向不一致,而使表面呈现颗粒状。于在松等利用示波冲击试验研究裂纹生长和扩展机理时发现,冲击试样的断裂过程可描述为裂纹的萌芽、生长和扩展直至断裂3个阶段。裂纹萌芽和生长过程对应宏观冲击断口的起析表2所示为900℃淬火和200℃回火后GD钢硬度值,测试结果表明,GD钢在900℃淬火下硬度裂区,裂纹扩展过程对应宏观冲击断口的扩展区,起裂区和裂纹纤维扩展区面积越大,材料的冲击性能越好,因此从图7可以看出,随着GD钢试样所处的环境温度不断升高,断口宏观形貌中起裂区和裂纹纤维扩展区所占比例越来越大,因此冲击功越来越大。

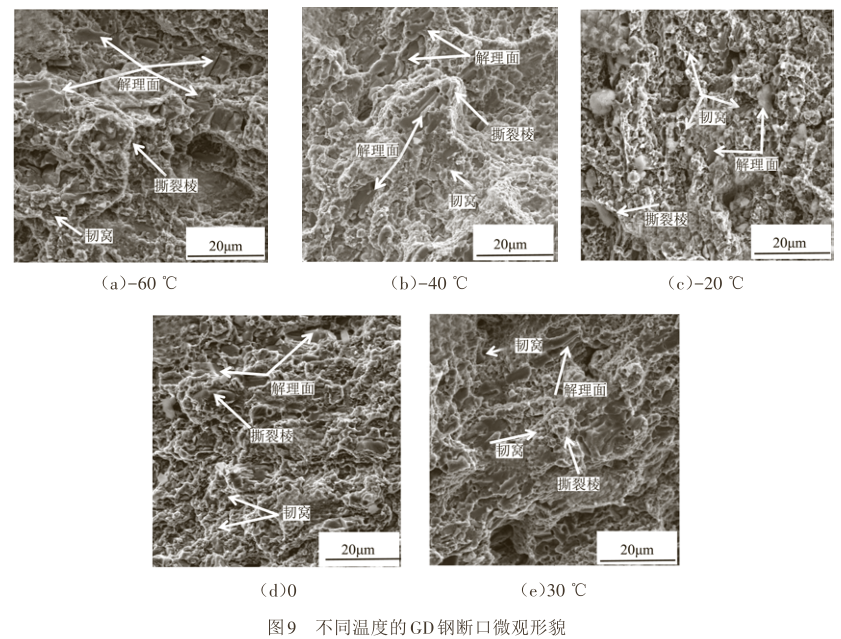

为进一步明确GD钢在不同温度下冲击的断裂机理,对断口形貌进行了表面扫描电镜微观形貌分析。从图9可以看出,无论GD钢在哪种温度冲击下,在微观形貌中都存在解理面、撕裂棱和韧窝,因此GD钢的断裂机理为准解理断裂。图9(a)中解理面所占的面积较大,大小韧窝分布不均匀,韧窝较浅,且瞬间断裂区的塑性变形程度最小,因此韧性最差;随着温度的上升,从图9(b)可以发现仍存在明显的撕裂棱,韧窝小、数量多且分布均匀,但其解理面面积所占比例依然较大,导致脆性较大。图9(d)、(e)中的解理面所占的比例明显减少,韧窝数量增加,分布均匀而使韧性增加。从图9中都可以观察到撕裂棱,撕裂棱是相邻的边界处发生较大的塑性变形时形成的,所以撕裂棱并不是影响韧性的主要因素,韧性主要由解理面和韧窝的面积决定,解理面越少,韧窝数量越多且分布越均匀,说明其韧性越好。

对比分析了900℃淬火和900℃+200℃回火后GD钢的组织、硬度以及在900℃淬火+200℃回火时GD钢的低温冲击性能,得出如下结论。