作者:胡白桃, 陆中平, 丁丰彪, 程园虎(杭州娃哈哈集团有限公司 )

文章已刊载在《模具制造》月刊,版权归作者所有,转载请注明出处,谢谢!

【摘要】采用光学显微镜、 能谱分析仪、 硬度计等设备, 从宏观检查、 组织分析、 成分分析、 硬度分析等方面对热处理过程中开裂的Cr12MoV导杆进行研究。发现裂纹由共晶碳化物引起, 加上两次热处理的应力叠加而导致模具热处理过程开裂。

关键词:Cr12MoV;导杆;共晶碳化物;应力叠加

1 引言

导柱导向机构是注射模中常用的合模机构,导柱、 导套分别安置在注射模的动模和定模部分上, 是模具合模和启模的导向装置。导柱在导向套内滑动配合工作, 目的是为保证动、 定模合模时, 能够得到型芯与型腔各部位之间的正确组合, 这要求导柱有比较好的耐磨性。同时, 模具在安装到注塑机上及塑料熔体在注入型腔过程中都会产生单向侧向压力, 使导柱在工作中不可避免地受到一定的侧向压力, 又要求导柱有一定的韧性。所以, 制造导柱导套的钢材材质必须有良好的韧性和耐磨性, 这样子做出来的导柱导套才耐用且不易拉伤。Cr12MoV钢材属于一种高碳高铬型莱氏体钢, 热处理后能获得较高的硬度和较好的耐磨性, 适宜制造高精度、 长寿命、 能经受大的冲击的冷作模具 [1] 。

我司注射模上的导杆采用Cr12MoV制造, 工艺过程为下料?调质?车?铣?高频淬火?磨外圆。某批零件在高频淬火加热过程中即发生开裂,如图1所示。观察零件, 裂纹呈纵向分布, 几乎贯穿整个零件, 长度达 267mm, 端面深度 7mm。为了查明原因, 用线割的方法对失效零件垂直裂纹方向进行切割制样, 对试样进行硬度检测、 成分检测及金相观察。线割后几天发现线割部位又产生数条纵向裂纹。

图1 零件及裂纹形貌

a — —纵向 b — —横截面

2 硬度检测

利用洛氏硬度计检测硬度, 硬度为30~33HRC, 热处理厂家称热处理工艺过程为加热 1,040℃淬火,750℃回火, 与硬度检测结果相吻合。

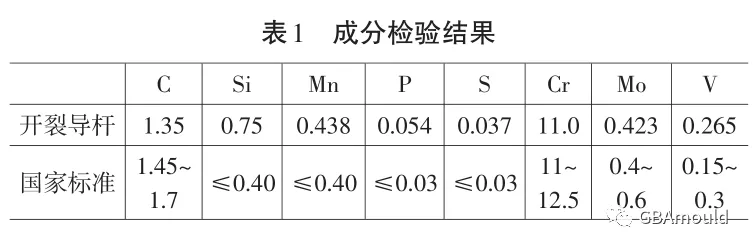

3 成分检测

使用SPECTRO光谱仪对试样进行能谱分析, 结果 如 表 1 所 示 , 把 检 测 结 果 与 国 家 标 准(GB/T1299-2014) 进行比较, 可知Si、 Mn、 P、 S含量均超过标准, 而C含量偏低。

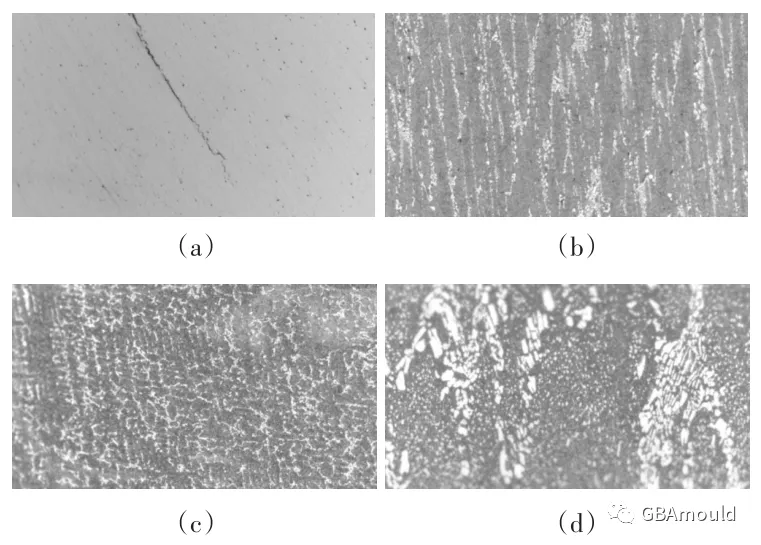

4 金相观察分析

利用Axio Lab A1蔡司正立式显微镜观察试样的光学显微组织。对试样的纵向、 横向分别经过磨制、抛光后进行观察, 可以观察到大量的D类夹杂物 (见图2a) 。将试样用4%硝酸酒精腐蚀液进行腐蚀后, 观察金相组织, 不论是纵向还是横向, 都可观察到共晶碳化物成断续网状分布 (见图2b、 2c) , 在碳化物堆积区域碳化物颗粒尺寸较大, 部分碳化物呈长杆状, 并且边角不圆滑 (见图2d) 。

图2 基体金相组织

a — —夹杂物100X b — —纵向共晶碳化物100X

c — —横向共晶碳化物100X d — —共晶碳化物500X

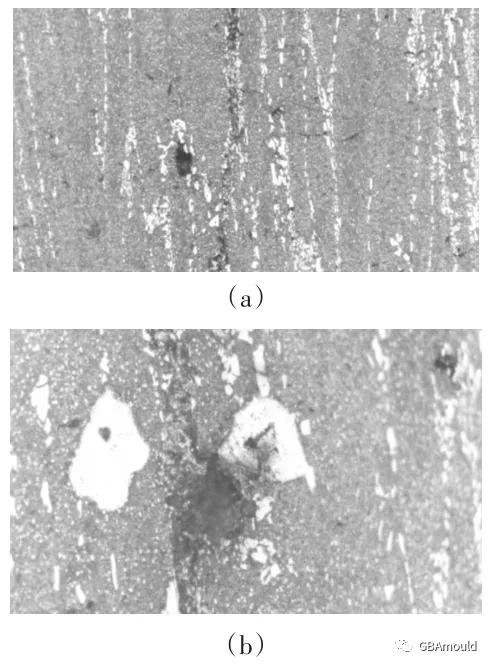

图3为裂纹及附近区域的显微观察。观察裂纹,可以看到裂纹行进方向大致与碳化物分布的方向一致 (图3a) 。在裂纹附近, 有一些凹坑分布, 为部分较大的碳化物脱落形成微小的孔洞。这种较大的碳化物颗粒很容易脱落, 事实上都是潜在的裂纹源。在受到较大的热处理应力或加工应力的时候, 这些微裂纹就会扩展, 继而造成零件的失效。将裂纹放大至500x(见图3b) , 裂纹附近分布尺寸较大的碳化物, 直径达到0.15mm, 根据JB/T7713-2008标准, 大大超过5级的0.025mm, 观察裂纹上的凹坑尺寸大致和碳化物尺寸相当, 很可能凹坑就是由碳化物脱落形成 (见图3b) 。

图3 裂纹观察

a ——裂纹200X b — —裂纹500X

5 分析

由表1的成分检测结果可知, 与标准含量相比, C含量明显偏低, 但应该不是造成零件开裂的原因。而Si、 Mn、 P、 S是钢中的有害元素, 它们形成的夹杂物能大大降低钢材的韧性。据材料厂家称这种材料属于电渣钢, 杂质含量应该非常低, 但结合金相观察, 钢中存在较大量的夹杂物。由于夹杂物多为球形颗粒, 且尺寸较小, 作者认为夹杂物与零件在热处理过程中开裂关系不大。

Cr12MoV属于Cr12型莱氏体冷却模具钢, 组织中存在大量的共晶碳化物。如果这些共晶碳化物呈网状、 团块状聚集, 将大大降低材料的韧性, 在热处理过程和使用过程中往往早早开裂, 而常规热处理又很难改变共晶碳化物的分布状况, 所以实际使用时需要通过锻打, 充分击碎共晶碳化物,使之呈细小、 均匀的无定向分布。而从金相检验结果看, 此零件原材料共晶碳化物分布很不均匀, 呈断续状的网状分布, 而碳化物聚集的地方有些碳化物的尺寸较大 (见图 2d, 图3b) , 应该是原材料没有经过锻打或锻打不充分。

调质是淬火+高温回火的热处理过程, 调质处理后得到回火索氏体, 可以使钢的性能、 材质得到很大程度的调整, 其强度、 塑性和韧性都较好, 中碳钢经过调质往往能获得比较好的综合力学性能, 可用于承受较大载荷的结构件中。但Cr12MoV含有高碳和高合金含量, 调质后使用并不能发挥这种材料优秀的耐磨性能, 且其淬火组织主要是凸透镜状的高碳孪晶马氏体, 马氏体高速生成时相互碰撞, 易产生大量显微裂纹 [2] , 这种显微裂纹即使高温回火也难以愈合。若以调质作为预备热处理, 其最终的表面高频热处理等同于重复淬火, 这种显微裂纹会加倍增长。再加上两次热处理的应力叠加, 很容易在较大的碳化物颗粒形成的微裂纹的基础上开裂。零件线割后几天又产生裂纹, 说明零件的应力相当大。因此, Cr12MoV并不适合这种调质+表面淬火的热处理方式, 对于此零件, 分析其使用状态, 采用高淬高回就能满足零件的使用要求了。

6 结论

(1) 原材料未经锻打或锻造比不够, 未使共晶碳化物均匀弥散分布, 是零件开裂的主要原因。

(2) 零件经调质后又重新加热进行表面淬火, 重复加热, 两次热处理产生的应力叠加, 也是零件开裂的重要原因。

(3) 后面批次的零件加强了对来料的检查, 要求原材料必须经过锻打, 并将热处理改为1次淬火+3次回火, 有效防止了零件的开裂。