模具生产中发生模板撞坏的事件在冲压生产中,特别是高速冲压生产中,还是经常时有发生。下面分析一下造成损坏的原因:

下图为一套速度为SPM1000的模具损坏图片

人为错误

这是一个简单的事实:作为一个好的冲压操作者需要大量的工作自律。对于冲压操作员来说,手头的日常的工作很容易把注意力集中在繁琐、重复工作上,这会导致工作负荷增加和误操作的发生,并可能导致模具的碰撞。

这里有两个建议来帮助预防这些问题:

1、培养冲压操作人员的模具基础。教会他们在不同模具类型中应该关注什么。确保他们了解冲床工作的基本原理。即使你已经有一套复杂的模具保护系统,也没有任何东西可以取代一个受过良好教育的操作员。一定要训练他们以下基本观察能力:

废料的处理-废料是否都是自由掉落?

产品飞出-产品是否可自由掉落?一些模具的底部有斜面导板引导料件,但是空间是否足够大,可以防止料件堆积?卡住?

模具保护传感器-出现故障时,模具传感器什么时候异常?什么时候模具出问题?

2、赋予操作员模具所有权。这是一个众所周知的事实:如果他们被邀请参与到一个生产过程的决策,人们会对自己的工作会更有自豪感,以下是一些帮助创造所有权的想法:

询问他们对负责的流程的改进意见。现场员工会有很多令人惊讶的创造思维力。

对他们好的、有效的想法给予表彰或奖励。有时候,简单的谢谢就是他们在意的一切。

如果可能的话,在模具设计时邀请他们参加一两次会议,并允许他们对诸如零件弹出和废料移除等工艺给予反馈。

不正确的架模手法

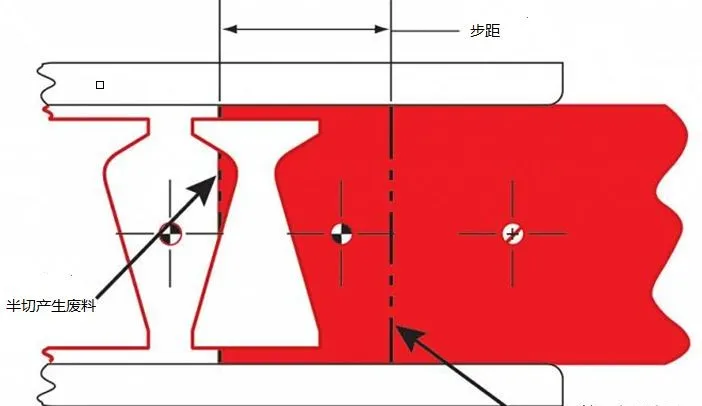

从统计数据上看,穿带是非常重要的一步,需要特别注意是将料头放在错误的位置会导致材料半冲,不平衡的冲裁或成形会导致模具上下错位和剪切,导致模具损坏。

此外,不正确地初始位置冲裁可能会模具产生多余的废料。如果未及时清除废料,则将会在模具中产生叠料,这种情况会导致严重的模具损坏。一个好的模具设计人员在正确位置放置一个弹簧负载的定位块,而不是简单地在模具上标识一个“初始位置线”信息。

以下是在模具安装过程中操作员应仔细检查的一些项目:

确保在冲床上固定模具的所有螺栓都紧固和安全。

进给步距正确设置。多送料或少送料都可能会导致误送和模具损坏。

模具在冲床上位置。将模具放置在冲床的非中心对称位置可导致滑块的负载失衡并导致模具剪切和其他模具损坏。

材料的尾端。材料的尾端穿过模具可能导致半切和半成型。

压机的关闭高度设置正确且不过低。

卷料没有发生松散,尤其是在第一次穿料时。

模具设计

模具设计人员必须特别注意模具设计中的几个重要方面:

当设计级进模时,模具压料受力平衡,以防止当带材没有完全进入模具时,模具产生歪斜。

安装足够的模具保护装置,如接近开关和双层金属传感器。

模具在侧冲或侧面成型时产生大量的侧推力,模具设计应该考虑吸附这些侧面受力。

模具入口增加导料槽引导材料更容易进入模具。

在一些模具损坏事件中,一些是由糟糕的架模造成的,另一些是由员工匆忙和不注意造成的,而其他则是由一些愚蠢行为造成的。通过对模具设计者、做模者、安装人员和操作人员的一点努力,可以减少模具损坏。当然,它们不能被完全消除,因为只要人类参与创造和运行的冲压活动,错误就不可避免。

关于模具撞碎、模具开裂或者模具质量问题可以参考以下文章: