30CrMnSiNi2A属于低合金超高强度钢,它是在高强度钢30CrMnSiA的基础上加人1.4%~1.8%的Ni而得到的。由于Ni的加入,提高了钢的强韧性和塑性,并大大提高钢的淬透性,截面直径小于50mm的零件可以在油中完全淬透。这种低合金超高强度钢的原材料和制造费用相对较低,我国用来制造各种导弹发动机壳体。

20世纪40年代中期,美国用AISI4340结构钢通过降低回火温度,使钢的抗拉强度达到1600~1900 MPa。

50年代以后,各国相继研制成功多种低合金和中合金超高强度钢,如300M、D6AC和H-11钢等。

60年代研制成功马氏体时效钢,逐步形成18Ni马氏体时效钢系列。

70年代中期,美国研制成功高纯度HP310钢,抗拉强度达到2200MPa。法国研制的35NCDl6钢,抗拉强度大于1850MPa,而断裂韧度和抗应力腐蚀性能都有明显的改进。

80年代初,美国研制成功AFl410二次硬化型超高强度钢,在抗拉强度为1860 MPa时,钢的断裂韧度达到160MPa以上,AFl410钢是目前航空和航天工业部门正在推广应用的一种新材料。

我国于50年代初研制成功30CrMnSiNi2A超高强度钢,抗拉强度为1700 MPa。70年代初,结合中国资源条件,研制成功:

● 32Si2Mn2MoVA

● 40CrMnSiMoVA

1980年以来,从国外引进新技术,采用真空冶炼新工艺,先后研制成功:

● 45CrNiMoVA (D6AC)

● 34Si2MnCrMoVA (406A)

● 35CrNi4MoA

● 40CrNi2Si2MoVA (300M)

● 18Ni马氏体时效钢

并成功地用于制造飞机起落架、固体燃料火箭发动机壳体和浓缩铀离心机壳体等上面。目前超高强度钢已形成不同强度级别系列,在国防工业和经济建设中发挥着重要的作用。

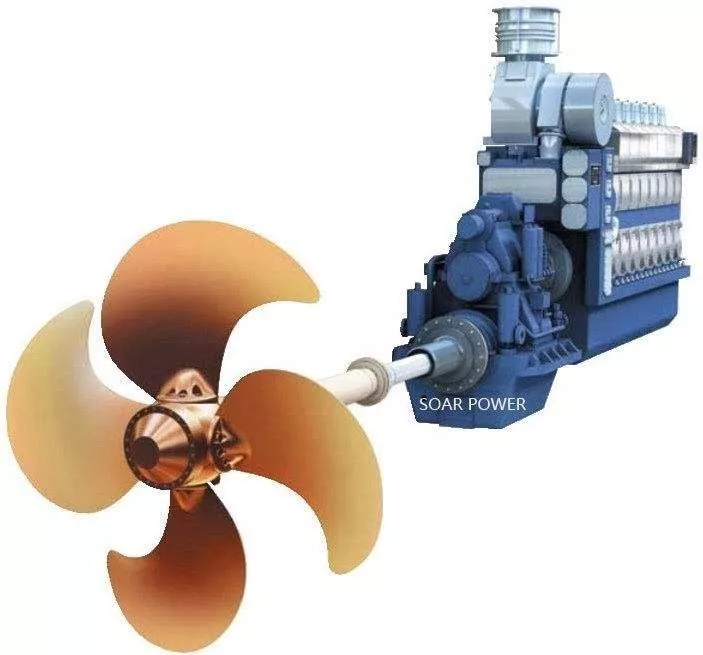

目前以改变合金成分提高该钢的强度和韧性已很困难,要发展实用性更强、规格更大的30CrMnSiNi2A钢还是要从开发新工艺、新技术,提高冶金质量,如采用真空冶炼技术,最大限度降低钢中气体和杂质元素含量等方面着手,通过多向锻造和形变热处理以及各种新工艺的加入,我国成功试制出直径超过800毫米超大尺寸的30CrMnSiNi2A高强度钢,产品各项指标均达到标准要求,将被应用于舰船领域。该产品的成功研制,填补了国内空白,进一步增强了这一领域的市场竞争力。

大直径30CrMnSiNi2A棒材同样具有优异的淬透性、韧性、抗回火稳定性,同时具有良好的抗疲劳性能和断裂韧度,主要用于制作重要的承力结构部件,此前在我国航空工业领域得到广泛使用。

直径800毫米超大规格30CrMnSiNi2A棒材生产难度很大,国内还没有成功生产的先例。科研人员了解到舰船领域对直径800毫米超大规格30CrMnSiNi2A棒材有一定的需求,结合现有冶炼设备及技术,加上用户的特殊要求与使用经验,制定了我国大直径30CrMnSiNi2A棒材的生产标准和技术规范。

为确保首次试制工作的顺利进行,抚顺特钢科研人员对30CrMnSiNi2A钢的冶炼、加工、热处理工艺进行了精心策划。试制过程中,科研人员进行全流程跟踪标定,在相关单位的共同努力下,30CrMnSiNi2A冶炼出的电极成分达到控制要求。经重熔冶炼后,钢锭成分合格且表面质量良好,最后经锻造制成直径800毫米棒材。经检验,产品化学成分,高、低倍组织等各项性能指标均满足标准要求。