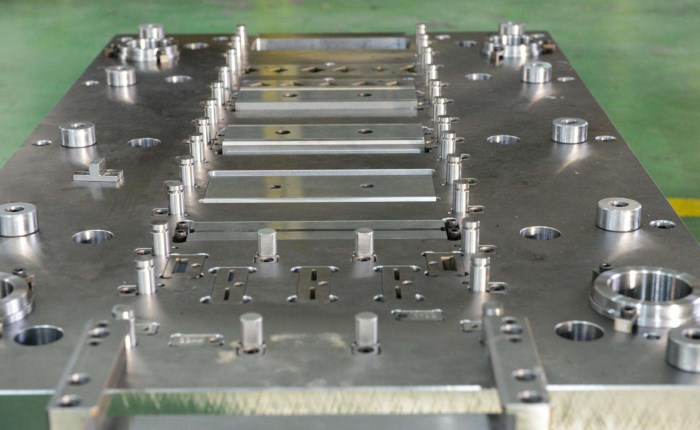

因为冲压模具在生产过程中经常磨损而使得工作尺寸出现误差,其使用寿命也会有所缩短,导致很难满足生产需求。所以提高五金冲模的耐用度是提升使用寿命与经济效益的关键。小编总结以下几点:

冲压模具设计是否合理直接关系着冲压模具的耐用度。因此,在设计冲压模具时应对产品成形中的不利条件采取有效措施,以提高冲压模具的耐用度。对于这类冲压模具,在设计时应使细小的凸模尽量缩短其长度,以增加强度。同时,还应采用导向套的方法加强细小凸模进行保护。

不同的冲压模具材料具有不同的强度、韧性和耐磨性。在一定的条件下使用高级材料就能使耐用度提高好几倍。因此,为提高冲压模具的耐用度必须要选择正规大厂出的材料。建议参考《五金冲压模具(钢)一般用的是什么材料?》一文

在选择优质冲压模具材料的同时,对于同材质和不同性质的材料要求进行合理的锻造和热处理是提高冲压模具耐用度的主要途径之一。例如,淬火时,若在加热时生产过热,不但会使此工件脆性过大,而且在冷却时容易引起变形和开裂,使耐用度降低。因此在制造冲压模具时,必须合理的掌握热处理工艺。

冲压模具的加工精度对冲压模具的耐用度影响很大。如在冲裁模中由于装配间隙不均匀,在剪切力作用下常会使凹模啃坏而影响冲压模具寿命。同时,冲压模具表面光洁度过低,也会使冲压模具的耐用度降低。因此,在加工时必须要对孔距大小、装配时凸模对固定板支撑面的垂直度、冲压模具间距的均匀和导套、导柱的导向精度等级给于充分注意。制造与装配精度越高及工作部分表面粗糙度等级越高,冲压模具的耐用度就越高。

为了提高冲压模具的耐用度,应选取精度较高及刚性较高的压力机。

为了提高冲压模具耐用度,操作者必须合理的使用及维护冲压模具。

您还可以查阅《冲压模具寿命长短,全由这几条决定》《冷冲压模具使用寿命与哪些因素有关?》等有关冲压模具知识的资料