1、交口处光圈

原因:浇口周围温度过高

解决方案:改变喷嘴温度及/或者改变浇口冷却水路的温度,从而达到最佳的温度,对PC而言,浇口区域温度在110--130度之间为佳,对PMMA而言90—110度为佳;

试模过程中的检测:测量浇口周围的实际温度,适时调整,保证生产稳定;

2、产品表面有明显的浇口痕迹

原因:阀针过短、浇口温度过低、保压压力过大或者时间过长、过长的注塑时间;

解决方案:检测阀针长度,与喇叭口的配合情况;检测喷嘴嘴芯与模具之间的距离;升高喷嘴温度,同时(或者)优化冷却水路温度;在保证产品外观无缩水,尺寸合格的基础下,减少保压的压力值和时间;

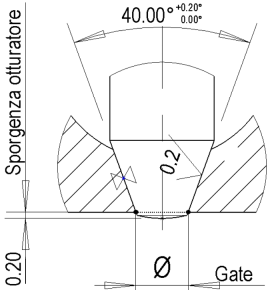

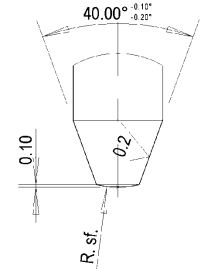

试模过程中的检测:当试模过程中如上情况发生时,第一步应该检测阀针是否完全突出模具;要求阀针封闭后,突出模具定模型腔面0.2~0.3mm,并且前端带有0.1mm的弧度;

如果阀针的位置正确,问题有可能归因于保压(压力过大,或者时间过长)或者气缸的压力太小。

如果阀针在浇口后面,有可能是机械问题(阀针过短)或者感温不准,浇口温度过低,浇口锥形部分附着一层冷料薄膜,阀针无法到达底部,在这种情况下,浇口必需用火加热并且手动开关阀针。

如果阀针在正确的位置运动表明阀针长度合适,不然需要调整阀针长度。重新开始试模时,在正确的温度条件下。

如果生产几模后又出现同样的问题,表明浇口的锥形部分的尺寸和阀针不匹配(阀针口部锥面和胶口锥度配合有问题),形成冷料薄膜引起飞边。由于飞边的存在,阀针无法到达正确的位置。在这种情况下,需要拆模并且严格配模。用热风式加热枪清除浇口冷料薄膜后,肉眼就可以核实该问题。

如果浇口区域温度过低:这种情况只要升高喷嘴或模具的温度就可以解决

3、浇口周围有少许飞边

原因:阀针锥面与模具型腔锥面配合不佳;浇口区域的温度过低;

解决方案:检测阀针与模座之间的是否连接正确。检测喷嘴嘴芯和模具之间的距离是否得当。控制气缸的输入气压。升高喷嘴温度或优化冷却水路温度。

4、浇口周围有大量飞边

原因:浇口区域温度低,保压压力过高;

解决方案:升高浇口区域的温度,降低保压压力,检测嘴芯和模具之间的距离。

5、浇口周围银丝(距离浇口中心半径为50mm以内的区域)

原因:嘴芯前端隔热层塑料被冲入模具型腔;阀针还未完全开启之前就开始注射(射胶过快);

解决方案:降低喷嘴设定的温度;当阀针开启后延迟0.2秒后再注射;

6、浇口附近的熔接痕

原因:在喷嘴或热流道中有冷料,浇口打开后,射出延迟时间过长;阀针安装时存在偏心问题;

解决方案:升高喷嘴或热流道温度。缩短或取消注塑延迟时间,检查热流道是否安装正确,监测与斜分流板相接的平分流板的平面度,以及各定位销,中心定位托的尺寸是否符合公差标准。

7、浇口白点

原因:阀针前端空气滞留。这一现象的出现是由于在阀针打开时材料喷射效应,尤其是那些粘性高的材料;通常情况下,材料在流动过程中混含有空气,在材料量轻的时候或浇口较大的时候就有可能出现这样的问题。

解决方案:阀针端面设计成球形面;降低注射速度;减少阀针运动距离;

8、浇口附近不规则的圆环

原因:浇口附近的模具温度过高。

解决方案:降低浇口附近的温度,刚开始使用时速度要非常缓慢。

9、浇口表面粗糙难看(影响外观)

原因:阀针太粗糙;阀针尖温度太高(最大值:120°C);

解决方案:阀针表面需进行良好的抛光(1600目以上砂纸打磨);使用专用打磨膏(钻石膏)对阀针头部打磨

10、浇口区域最佳的温度和浇口水路排布原则

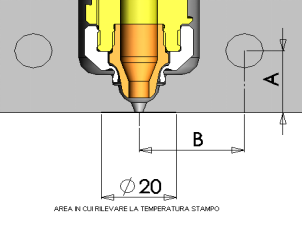

注意:冷却回路必需同其模具其他的冷却回路独立开来,单独控制。

下面是进胶口位置在圆周20mm范围的表面温度测量表,表面测量的温度平均值不能超过下表提供的数据范围。

PMMA |

95 ~ 105(c°) |

11、浇口和阀针处的加工要求和表面粗糙度要求

12、材料被污染或材料在系统内部降解的处理措施

在试模过程中(或通常在生产过程中)可能会发生材料降解或被污染的现象,成型时,这些材料被射入热流道,可能也会污染热流道。检测从料筒出来的塑料是否也是没有污染混色的;通常,清洗或重新开机后几模过系统就可以清洗干净了。

如果注塑机炮筒正常运转的情况下打出4-5模后问题仍然存在,就需要找别的方法来解决。为了清除滞留在系统中的那些被污染的材料,首先,有必要检查注塑机喷嘴和系统进料嘴的圆形衬套都是否清洁,注塑机喷嘴和模具主进料嘴是否存在偏心,这部分的检查很重要,因为在成型的过程中注塑机喷嘴和进料嘴的圆形衬套不是始终都接触在一起的。通常,在针阀式系统中,材料滞留的主要区域是在喷嘴嘴芯的前部和阀针衬套。把系统各区块的温度升高20-30 °C (注意增加后的温度不能超过聚合物的允许最大成型温度)清料或以很低的注射速度进行部分充料(充到产品的50%),这一操作过程可以降低聚合物的粘度并且便于清除那些冷却后在管道上形成的聚合物层和滞留料。如果上述方案都不行,那就只有拆开系统人工清洗,但注意需在热流道厂商专业工作人员的指导下才能进行操作,防止系统搞坏。

13、热流道清洗保养注意事项

1、在维护保养英格斯和马斯特品牌热流道系统的时候要特别注意以下几点:

(1)对于整体式热流道系统,在拆装的时候注意保护好裸露在热嘴外面的感温线,不要磕碰到模仁,防止断裂;

(2)对于整体式热流道系统,在安装锁紧螺钉之前,注意检查热嘴与孔是否配合良好,封胶位置是否贴平可靠,感温线是否挂靠模仁。在锁紧螺钉的时候,务必要注意各个点位的螺钉锁紧力度要尽可能均衡,必须锁紧,不要出现一紧一松现象,这样很容易导致密封位置在成型的时候漏胶问题。为了防止此问题出现,最好是在拆螺钉之前用黄色油漆在螺钉上做标记,以便修正。

(3)对于英格斯和马斯特品牌整体式的热流道系统,如果要清洗热流道,请务必在热流道厂商专业人员的指导下才能操作。

2、对于国产热流道系统,就按照热流道清胶流程操作即可。

14、热流道模具生产注意事项

1、针阀式热流道系统的模具,注意模具面板必须要通冷却水,不可接模温机。

2、机台停机超过10分以上,必须将料筒降低至保温状态,同时热流道系统也要降至保温状态,防止塑料降解。

3、上下模具的时候要注意不要把水搞到分流板、热嘴和接线盒里面,防止烧坏。

4、模具生产完后,尽可能的把停留在热流道里面的溶胶空射干净,以便下次好生产。如果模具放置的时间较长,那么就按模具的常规保养,把模具表面清洗干净,运动部件清洗抹油,清洗热流道分流板上滞留的异物和水汽油渍,保持清洁干燥,然后保模具放在干燥通风位置。

5、热流道模具在生产之前,必须对其系统进行细致检查,感温线、加热线连接是否正常,有无刮碰,接线盒接线是否正确和稳固,热流道板里面是否有水汽等。务必经过检查确认没有问题以后方可进行上机生产。

扩展:《热流道使用操作不当会有是影响》《热流道分流板溢料的具体解决办法》