学了一年半的数控车床,最近发现一个问题,为什么我用35°机夹刀加工零件的时候铁屑总会缠到工件上?

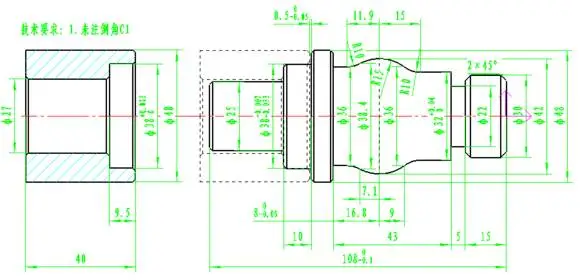

加工零件图纸

01 粗车转速S1000铁屑往工件上缠

02 s800一刀单边2mmF0.25后果

各位刀友的建议

机加工现场,随时都有可能出现各种状况,有人说“机加工现场就好比女生化妆”,追求的就是结果的完美,但是中间哪个环节出现问题,该怎么调整呢?小编虽然看不到加工现场,但是小编整理出一些资料,针对于加工中如何处理铁屑总是缠刀等问题。

加工时铁屑总是缠刀,如何搞定?

一、 车毛坯外圆,起刀处应先车一个斜角。

二、在精车起头处最易缠屑,转速适当降低,进给倍率无需太慢,开始倒角,退刀3毫米,让倒角的铁屑排出,提高转速,再以后面杆径需要的进给速度直线车削即可。

三、粗车时当前轴径余量应调整均匀,不要有锥度(有时为了减小振刀除外)。然后逐步增加或递减余量(以0.2mm增减),即可解决!

四、 切削液一定要淋在刀尖切削处,且兼顾整根杆身的刀尖淋液位置。(如下图)

五、 主偏角度不应太小。若无实际需要,尽量大一点。非直角阶梯轴时主偏角常用75°。

六、 转速与进给速度。

1、槽刀车削时,转速越快越易缠,特别是起刀处,应该降转速,必要时提高进给速度。

2、碎屑刀,则只需要提高进给速度即可。(需注意保证粗糙度)

七、 用普通三角槽刀切槽,切无严格规定1mm或2mm左右深的槽时,加上毛坯余量,余量变得较多,再加上这种情况下为保证槽壁两边对称和槽壁的角度,主偏角较小,所以特别易缠屑。

1、先切一段和两端外圆直径一样的毛坯段,再走向毛坯外圆一个斜角,角度比当前刀的主偏角角度小。再返回接近外圆,开始切槽,进给速度不能过慢,转速也要配合好,转速绝不能太快(以进给倍率在150%时,编程“F”值在160至260左右,主轴转速在1500~1700r/min左右,但也并非一定要在这样的范围,跟据实际情况及产品需要、机床性能和车工经验自行定)。

2、为保险起见,降低缠屑的概率,保证减少因余量过多副偏角擦工件引起的边角毛刺。最好分两刀车,粗车时适当降低转速,进给倍率适当提高车削,且为精车预留较少的余量,精车时提高转速和进给倍率,可保证粗糙度和时效。

八、 产品的材质需要选用合适硬度的刀具,材质较软的产品需要刀刃锋利和排屑非常顺畅的槽刀,材质较硬的产品需要刀刃稍钝一些,可以选择碎屑刀,则不会存在缠屑。

九、 用槽刀时,不要让铁屑从刀尖处垂直而下,应该安装一个铁钩,让铁屑离工件一段距离垂下。

十、加工铝件时,不要用普通的车钢件的刀片去车铝,也不要加切削液,会氧化的。铝用刀片一般前角 35 `~ 45 刀尖一定要锋利,转速要高,线速度在800左右,就是你机床能开多快就尽量开快。进给F值给大点,有利于断屑。 铝一般前角都很大的,要选择合适的刀片,注意铝属于有色金属。如果你用了钢件的刀片,质量一定很差的,而且容易扎刀。

模具加工难题还可以参考与此相关的文章,如《机械加工:铁屑总是缠到工件上该怎么处理》《冲压模具修边时掉铁屑如何解决?》《模具钢加工老师傅:看铁屑颜色就可以判断加工情况》