退火和正火由于加热或冷却不当,会出现一些与预期目的相反的组织,造成缺陷。

1.过热与过烧

由于加热温度过高,引起晶粒过度长大或出现晶界弱化,甚至晶界局部熔化,造成工件报废。

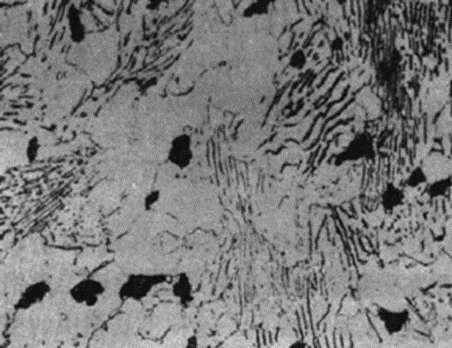

对于加热温度过高、保温时间过长或炉内温度不均造成的局部过热,当冷速适中时,中碳钢中常出现粗大魏氏铁素体组织,使钢冲击韧性下降。

为了消除魏氏体组织,可采用稍高于Ac3的加热温度,既使先共析相完全溶解,又不使奥氏体晶粒粗大,再根据钢的化学成分采用较快或者较慢的冷却速度冷却。对于魏氏体组织严重的,可以采用前述的双重正火来消除。

2.退火石墨碳(黑斑)

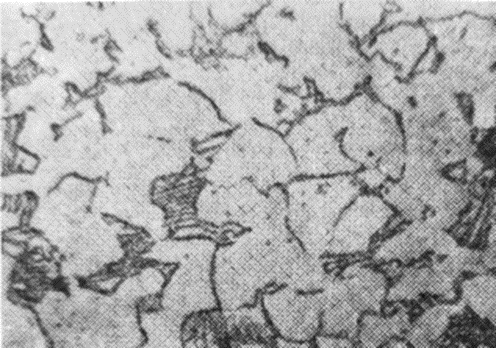

黑斑多于碳含量高的碳素工具钢或低合金工具钢退火后出现。这类钢有时在退火后硬度虽然很低,但脆性却很大,一折即断,断口呈灰黑色,所以又叫“黑脆”。当高碳钢加热温度过高(>1000℃)、保温时间过长或多次返修退火时,珠光体转变按Fe-C平衡相图进行,渗碳体转变为石墨。石墨在金相组织中呈现为黑斑,并在其周围形成大块铁素体。由于石墨本身强度和塑性极低,且石墨对基体有割裂作用,因此使零件强度、塑性及表面粗糙度等级明显降低。对出现黑斑缺陷的刀具进行淬火,容易出现软点,使用中易出现崩刃及早期磨损现象。

钢中碳含量过高、含锰量过低或含有促进石墨化的元素(如Si)等,均可促进黑斑组织形成。出现黑斑的工件不能返修,只能报废。预防措施就是控制退火加热温度和保温时间。

3.反常组织

在亚共析钢中,在先共析铁素体晶界上出现粗大渗碳体,珠光体片间距也很大;在过共析钢中,在先共析渗碳体周围出现很宽的铁素体条,而先共析渗碳体网也很宽。

形成原因:在Ar1点附近冷速过慢或在略低于Ar1点(如低10℃)的温度下长时间停留。这种组织的形成过程是在先共析相析出后,在后续的珠光体转变过程中,铁素体或渗碳体自由长大,而形成游离的铁素体或渗碳体,结果在亚共析钢中出现非共析渗碳体,而在过共析钢中出现游离的铁素体。这和正常组织相反,故称为反常组织。

反常组织将造成淬火软点,出现这种组织时应重新进行退火消除。

4.网状组织

加热速度过高或冷速过慢形成网状铁素体(亚共析钢)或渗碳体(过共析钢)。由于网状组织会降低钢的力学性能,且在后续淬火加热时难以消除,因此必须严格控制。

网状组织一般采取重新正火的办法来消除。

5.球化不均匀

工具钢球化退火后组织中常有细小片状碳化物存在,会导致硬度偏高,淬火加热时此碳化物不易溶解,导致淬火开裂倾向增加,残留奥氏体量较多。球化不完全主要是由奥氏体温度高或保温时间长、冷速快引起,改善措施是补充低温球化退火,并严格控制球化退火时的奥氏体化温度、保温时间及冷却规范。

球化不均匀也有可能是球化退火前存在的网状碳化物,在球化退火时聚集而成。消除办法是进行正火和一次球化退火。

6.硬度过高

中、高碳钢退火的重要目的之一是降低硬度,便于机械加工,因而对退火后的硬度有一定要求。中碳钢退火后硬度过高多由于退火冷速过快所致,因冷速偏快,故组织中珠光体偏多、偏细,甚至会出现索氏体等组织。特别是对合金元素含量较高、过冷奥氏体稳定的钢,退火后就会形成索氏体、托氏体,甚至贝氏体或马氏体组织,因而硬度高于规定的硬度范围。高碳钢硬度偏高主要是因球化不当造成的,如加热或等温温度偏低、冷速偏快,均会造成球化不完全或碳化物弥散度过大,从而使硬度偏高。有时硬度偏高也与装炉量过大、炉温不均匀有关。为了获得所需的硬度,退火应严格按照工艺规范执行。对硬度偏高的工件,可通过重新退火来修正。

关于材料工艺、材料缺陷、热处理等问题还可以参考《模具钢等温退火工艺是怎样的?》《什么是退火、正火、回火、淬火?》《低耐热高韧性模具钢退火、淬火、回火工艺性能》等文。