讨论了排气不良及模板胀模变形对制品影响,提出了一种通过改变浇口数量及分布来控制注射压力分布的思想,并以一实例介绍了一种通过预置压缩气体空间来消除注塑模具模板胀模变形的方法。

在注塑制品生产过程中,往往会遇到模具经长时间使用后,模板发生变形使制品产生飞边毛刺等缺陷而导致不合格的情况,通常人们采取大修或报废的方式处理类似问题。但对于一些尺寸要求不高的制品而言,这种解决方法得不偿失。本文就一种模具常见的胀模变形情形提出了一种简便易行的解决方法。

1、排气不良及模板胀模变形对制品影响

塑料熔体充模之前,模具模腔内充满空气,在注射过程中,塑料熔体也会产生大量气体。在充模过程中,这些气体将全部被赶出模腔,其气体排出途径大致有以下几种:

①模具镶嵌件的间隙及推杆间隙;

②模具分型面;

③专门开设的排气孔、排气槽。

模具在排气不良时,随着塑料熔体不断注入模腔,型腔内气体就会在逐步被驱赶中受到压缩,受压缩程度愈大,阻挡熔体前进的作用愈强。

塑料熔体在流动过程中由于能量损失,温度随之降低,造成流动性变差,又由于压缩气体的迎头阻拦,其后果不外乎以下两方面:一是熔体不足以冲破压缩气体阻截,被迫停止前进,造成制品缺料(短射)或制品烧焦;二是熔体冲破压缩空气阻截,但由于压力过大(许多多点式浇口模具尤其如此)造成胀模。

模具(尤其是多点式浇口)在长时间使用后,由于其中心处浇口直接受注射机螺杆注射压力的作用,胀模的可能性最大,也是最终导致制品不合格的主要因素之一。

2、模具胀模变形的原因及对策

2.1 模具实例

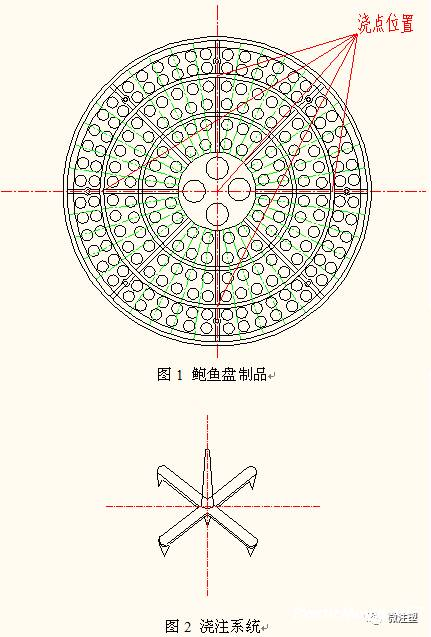

本实例为一鲍鱼盘模具,外径为500mm,其上均布有数百个直径相等的小孔且为通孔,其制品形状如图1所示,模具浇注系统如图2所示。

由于该模具使用时间较长(5年),生产数量很大(30万件),其5点式浇注系统中心浇口周围在注射压力作用下发生胀模,使制品通孔产生飞边,导致透孔率只有70%,严重影响了该制品的使用功能,且不透孔部分都集中于中心浇口部位。

2.2 原因分析

流动距离比不同导致压力分布不均,由于该模具为中心5点式浇口,根据口模公式

△P=jL (1) 式中

△P——口模压力降

j——口模常数

L——口模长度

由式(1)可以看出,浇点压力降与流动距离成正比。由此可以导出中心浇口在成型时压力P中大于其它分流道浇口压力P分,即P中﹥P分,因此可以得出结论,中心浇口处压力过大是导致胀模的根本原因。

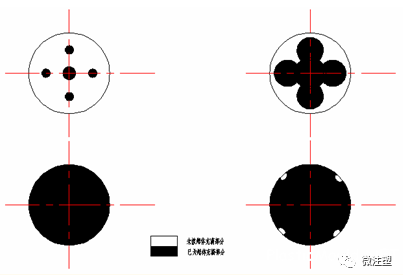

其5点式浇口模具成型过程如图3,即中心浇口处先充满,然后向外扩充,为使制品完全充满,则制品中心部分要承受过大的补压压力。

图3 5点式浇口模具成型过程

2.3 避免压力不均的解决办法和出现的问题

解决上述问题的最简单办法是堵死中心浇口。由图1和图2可看出,堵住中心浇口后,4个浇口处的△P值已达到一致,不再存在压力不均现象,但随之而来又出现一个新问题,制品在中心点处成型后极易形成燃烧点,对制品来说是不可接受的,显然问题并未得到根本解决,如图4所示。于是,我们据实对改动后模具进行一次打样分析,发现制品成型后会留下一f3~f8mm的燃烧点。

图4 4点式浇口模具成型过程

2.4 预置压缩气体空间

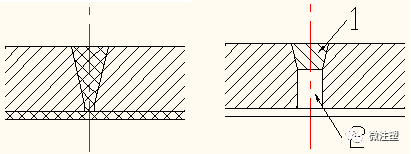

基于上述的试验与分析,我们采用预置压缩空气空间的办法来解决上述问题,具体方法如图5所示。

(a) (b)

1.铝芯 2. 预置压缩空气空间

图5 预置压缩气体空间 a——改动前 b——改动后

在原中心浇口空腔处,以其上半部直径、锥度为准,做一长度为原来空腔长度1/2的圆台状铝芯将中心浇口上半部封闭,下部用钻头、铰刀钻铰至f6mm一直孔。

这样,在注塑过程中,中心部位未被排净之气体在注射压力作用下的熔体挤至预置压缩气体空腔中被压缩,甚至底部熔体结合处部分熔体亦被压入其中,形成一高度约5mm的尖锥状凸起,与原中心浇口拉断处断点痕直径相当,不影响制品外观,如图5所示。

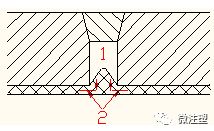

2.5、使用预置压缩气体空间原理图

1.压缩气体 2.熔体汇集方向

3、结束语

应用这种预置压缩气体空间的方法,由于降低了模具模腔中心部位的注射压力,解决了胀模的问题,使该模具在濒于报废之际,又一次焕发青春,于当年又生产5.5万件制品